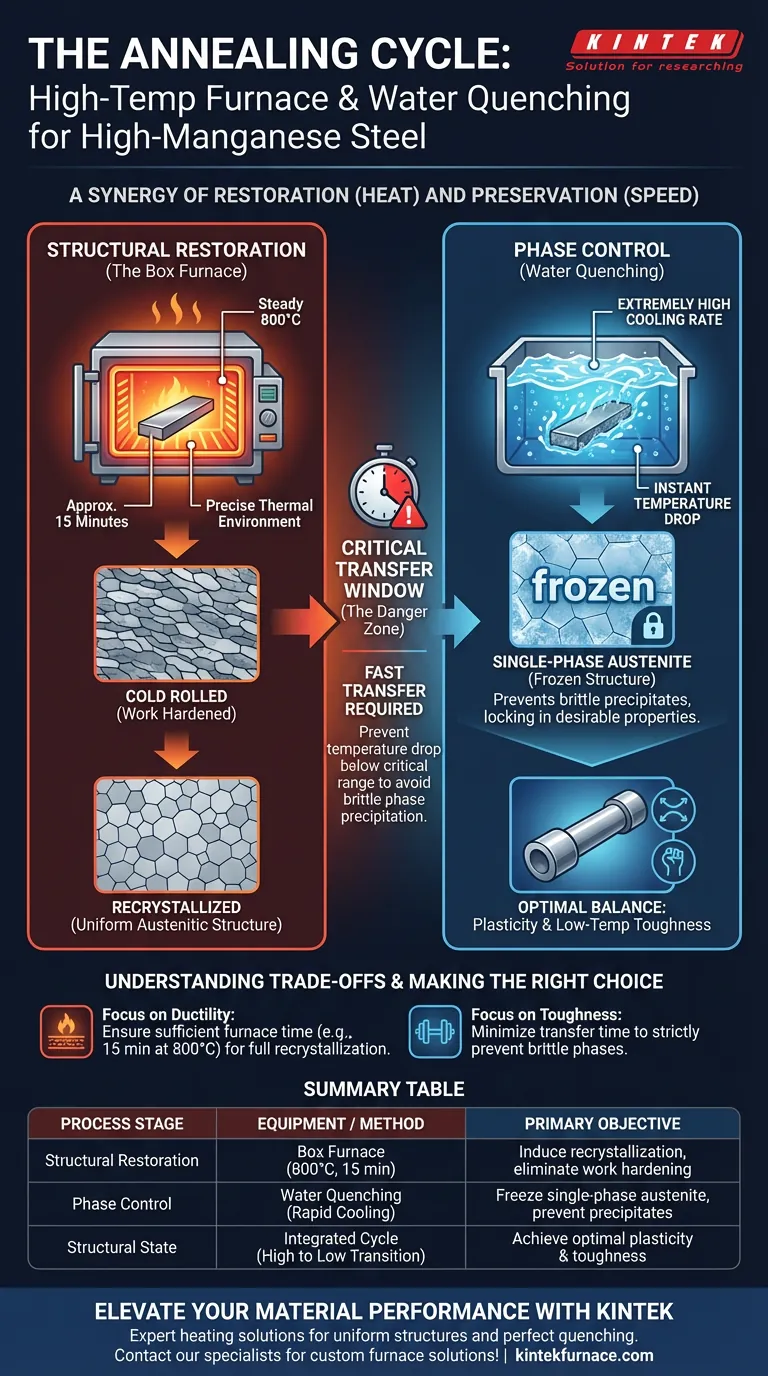

La colaboración entre un horno de mufla a alta temperatura y el temple al agua se define por un ciclo de restauración y preservación. El horno de laboratorio calienta el acero a una temperatura estable de 800 °C, induciendo la recristalización completa para revertir los efectos del laminado en frío y eliminar el endurecimiento por deformación. Inmediatamente después de esta fase de calentamiento, el temple al agua aplica una rápida velocidad de enfriamiento para "congelar" la estructura interna del metal, evitando la formación de fases quebradizas y fijando la deseable austenita monofásica.

Este proceso depende del horno para restaurar la microestructura mediante el calor y del temple para preservar esa estructura mediante la velocidad. Juntos, transforman el acero endurecido por deformación en un material con un equilibrio óptimo de plasticidad y tenacidad a bajas temperaturas.

El papel del horno de mufla: Restauración estructural

La primera etapa del proceso de recocido se centra estrictamente en corregir las deformidades de la microestructura causadas por procesos anteriores, como el laminado en frío.

Inducción de recristalización completa

El horno de mufla de laboratorio proporciona un entorno térmico preciso, manteniendo una temperatura constante de 800 °C.

A esta temperatura específica, las estructuras de grano deformadas dentro del acero comienzan a reorganizarse. Esta aportación térmica es necesaria para nucleiar y hacer crecer granos nuevos y libres de tensiones, reemplazando a los distorsionados.

Eliminación del endurecimiento por deformación

El laminado en frío aumenta la resistencia pero reduce severamente la ductilidad, un fenómeno conocido como endurecimiento por deformación.

Al mantener el acero a temperatura —normalmente durante unos 15 minutos—, el horno alivia las tensiones internas. Esto transforma el material en una estructura uniforme de austenita de grano fino, que es la base de la ductilidad.

El papel del temple al agua: Control de fases

Mientras el horno prepara la estructura, la fase de temple es responsable de capturarla. El éxito de todo el proceso depende de la velocidad de esta transición.

Congelación de la austenita monofásica

Al salir del horno, el acero se encuentra en estado de austenita monofásica, que es estable a altas temperaturas pero inestable al enfriarse lentamente.

El temple al agua utiliza una velocidad de enfriamiento extremadamente alta. Esto reduce instantáneamente la temperatura del acero, forzando a que la estructura de alta temperatura permanezca estable incluso a temperatura ambiente.

Prevención de la precipitación quebradiza

Si se permitiera que el acero se enfriara lentamente (enfriamiento al aire), se precipitarían carburos u otras fases quebradizas de la solución sólida.

Estos precipitados actúan como concentradores de tensiones que debilitan el material. El temple rápido suprime completamente esta precipitación, asegurando que el acero conserve la plasticidad y tenacidad requeridas para aplicaciones a bajas temperaturas.

Comprensión de las compensaciones

Si bien esta combinación de calentamiento y enfriamiento rápido es efectiva, introduce riesgos de procesamiento específicos que deben gestionarse.

La ventana de tiempo de transferencia

La zona de peligro crítica es la transferencia física del horno al baño de agua.

Si esta transferencia es demasiado lenta, la temperatura del acero descenderá por debajo del rango crítico antes de llegar al agua. Esto permite la precipitación parcial de fases quebradizas, haciendo que el temple posterior sea ineficaz.

Choque térmico y geometría

El temple al agua induce un enorme choque térmico debido a la rápida diferencia de temperatura.

Si bien el acero de alto manganeso generalmente lo maneja bien, los componentes con geometrías complejas o espesores variables pueden experimentar deformaciones o tensiones residuales si no se sumergen de manera uniforme.

Tomar la decisión correcta para su objetivo

Para lograr propiedades mecánicas superiores en el acero de alto manganeso, debe tratar los pasos de calentamiento y enfriamiento como una operación única y continua.

- Si su principal objetivo es restaurar la ductilidad: Asegúrese de que el tiempo de mantenimiento en el horno sea suficiente (por ejemplo, 15 minutos a 800 °C) para garantizar la recristalización completa de la estructura de grano.

- Si su principal objetivo es la tenacidad a bajas temperaturas: Minimice el tiempo de transferencia entre el horno y el baño de agua para evitar estrictamente la precipitación de fases quebradizas.

Al dominar la sincronización entre la restauración térmica y la solidificación rápida, se asegura de que su material funcione de manera fiable incluso en entornos exigentes.

Tabla resumen:

| Etapa del proceso | Equipo / Método | Temperatura y tiempo | Objetivo principal |

|---|---|---|---|

| Restauración estructural | Horno de mufla | 800 °C durante 15 minutos | Inducir recristalización completa y eliminar el endurecimiento por deformación |

| Control de fases | Temple al agua | Enfriamiento rápido (instantáneo) | Congelar la austenita monofásica y prevenir la precipitación quebradiza |

| Estado estructural | Ciclo integrado | Transición de alta a baja temperatura | Lograr plasticidad óptima y tenacidad a bajas temperaturas |

Mejore el rendimiento de su material con KINTEK

El recocido de precisión del acero de alto manganeso requiere una consistencia térmica impecable y un procesamiento rápido. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables diseñados para satisfacer sus necesidades metalúrgicas únicas.

Nuestras avanzadas soluciones de calentamiento garantizan estructuras de grano uniformes, mientras que nuestros diseños de ingeniería experta minimizan los tiempos de transferencia para obtener resultados de temple perfectos. Transforme la eficiencia de su laboratorio hoy mismo: ¡contacte ahora con nuestros especialistas para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que un horno mufla sea versátil? Desbloquee una calefacción precisa y sin contaminación para su laboratorio

- ¿Cómo garantizan los hornos mufla la uniformidad de la temperatura? Descubra los principios clave de diseño para una calefacción precisa

- ¿Qué equipo de protección personal (EPP) se debe usar al operar un horno de mufla? Asegure la seguridad completa del laboratorio

- ¿Qué función cumple un horno mufla de alta temperatura en la preparación de sustratos de membrana cerámica?

- ¿Cómo funciona el sistema de aislamiento en un horno de mufla? Descubra un control de alta temperatura eficiente y seguro

- ¿Qué características del horno garantizan una cocción de alta calidad? Logre un sinterizado uniforme y resultados superiores

- ¿Cómo contribuye un horno mufla de alta precisión a la evaluación de recubrimientos? Perspectivas de la prueba de oxidación a 1100 °C

- ¿Cuáles son las clasificaciones de los hornos de mufla basados en controladores? Elija el control adecuado para su laboratorio