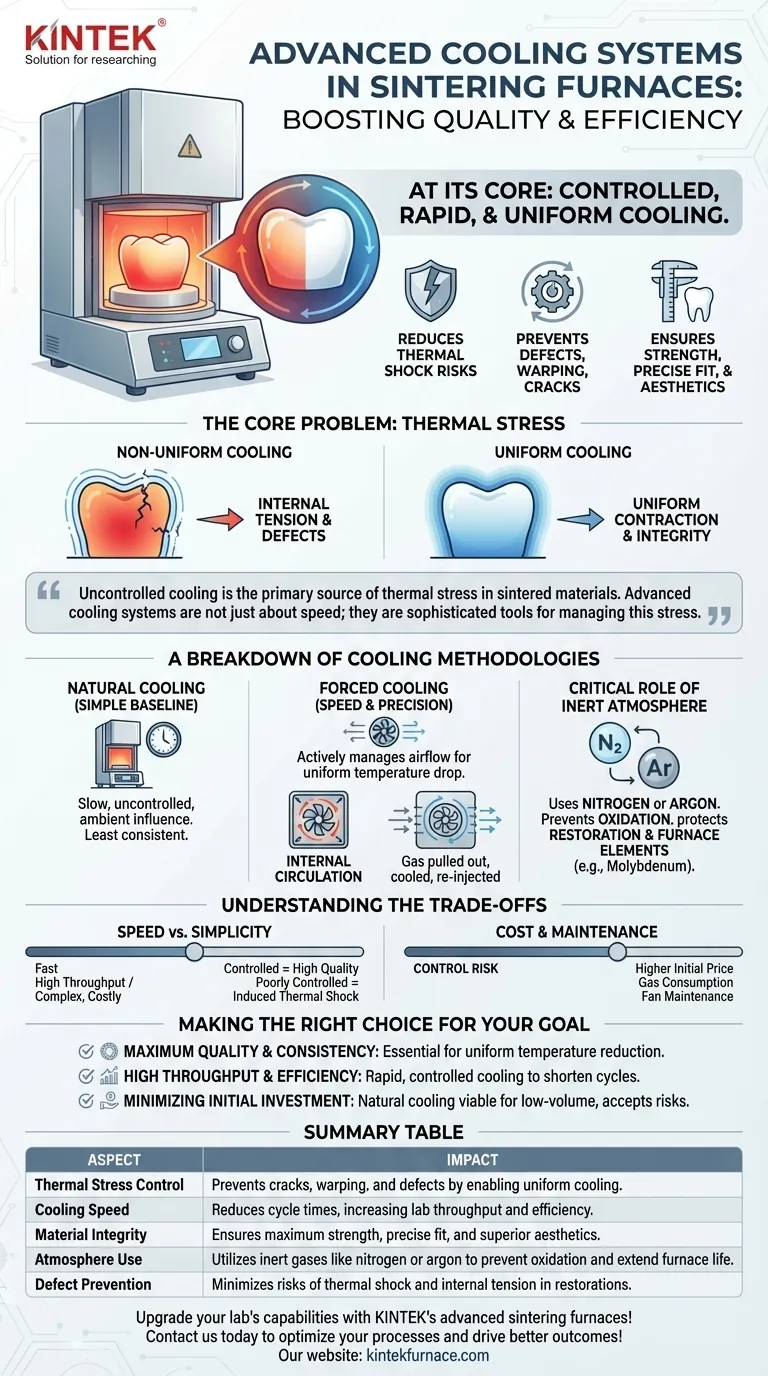

En esencia, un sistema de enfriamiento avanzado en un horno de sinterización proporciona control sobre la fase más crítica de la creación de una restauración dental. Al permitir un enfriamiento rápido pero uniforme, estos sistemas reducen drásticamente el riesgo de choque térmico, lo que previene grietas, deformaciones y otros defectos. Esto garantiza que la prótesis final tenga la máxima resistencia, un ajuste preciso y una calidad estética superior.

El enfriamiento incontrolado es la principal fuente de estrés térmico en los materiales sinterizados. Los sistemas de enfriamiento avanzados no son solo una cuestión de velocidad; son herramientas sofisticadas para gestionar este estrés, lo que se traduce directamente en una mayor calidad, una mayor consistencia y una mejor eficiencia del laboratorio.

El problema principal: estrés térmico durante el enfriamiento

Para comprender el valor del enfriamiento avanzado, primero debe comprender la física de lo que sucede cuando un material como la zirconia se enfría desde su temperatura de sinterización de más de 1500 °C.

Cómo el enfriamiento no uniforme crea defectos

A medida que una restauración se enfría, se contrae. Si una parte de la restauración se enfría más rápido que otra, por ejemplo, los bordes exteriores delgados se enfrían antes que el núcleo denso, se crea una inmensa tensión interna.

Esta tensión, conocida como estrés térmico, es la causa fundamental de la mayoría de las fallas posteriores a la sinterización. El material se está literalmente separando desde el interior.

El impacto en las restauraciones dentales

Cuando el estrés térmico excede la integridad estructural del material, aparecen defectos. Estos pueden variar desde fisuras microscópicas que comprometen la estabilidad a largo plazo hasta fracturas completas que inutilizan la restauración.

Incluso si la restauración no se agrieta, este estrés puede causar deformaciones, lo que lleva a un ajuste marginal deficiente, una falla crítica en las prótesis dentales.

Un desglose de las metodologías de enfriamiento

Los hornos de sinterización emplean varios métodos para gestionar este proceso de enfriamiento, desde los simples hasta los altamente sofisticados.

Enfriamiento natural: la línea base simple

El enfriamiento natural implica simplemente dejar que el horno y su contenido se enfríen solos. Este proceso es lento, a menudo lleva varias horas.

Aunque es simple y no requiere maquinaria adicional, ofrece la menor cantidad de control. La velocidad de enfriamiento está fuertemente influenciada por la temperatura ambiente de la habitación y las corrientes de aire, lo que lleva a resultados menos consistentes.

Enfriamiento forzado: velocidad y precisión

El enfriamiento forzado acelera activamente el proceso utilizando aire circulante o gas inerte. Esta es la base de todos los sistemas de enfriamiento avanzados.

Al gestionar activamente el flujo de aire, el horno puede lograr una caída de temperatura mucho más rápida y, lo que es más importante, más uniforme en toda la restauración.

Circulación interna vs. externa

El enfriamiento forzado se logra típicamente de dos maneras. La circulación interna utiliza ventiladores dentro de la cámara del horno para mover la atmósfera calentada, igualando la temperatura.

La circulación externa extrae el gas caliente de la cámara, lo pasa a través de un intercambiador de calor para enfriarlo y luego inyecta el gas enfriado de nuevo. Esto proporciona un grado de control y velocidad aún mayor.

El papel crítico de una atmósfera inerte

Los sistemas de enfriamiento avanzados no solo circulan aire; utilizan gases específicos para crear un ambiente controlado y sin oxígeno.

Por qué se utiliza nitrógeno o argón

El medio utilizado para el enfriamiento forzado es típicamente un gas inerte de alta pureza como el nitrógeno o el argón.

A las temperaturas extremas dentro de un horno, el oxígeno puede reaccionar y degradar tanto la restauración como los elementos calefactores del horno (a menudo hechos de molibdeno). Un gas inerte crea una atmósfera protectora y no reactiva.

Protección del horno y la restauración

El uso de una atmósfera inerte previene la oxidación, preservando la integridad estructural y la estabilidad del color de la restauración de zirconia.

También prolonga significativamente la vida útil de los costosos elementos calefactores del horno, reduciendo los costos de mantenimiento a largo plazo y el tiempo de inactividad.

Comprendiendo las compensaciones

Si bien el enfriamiento avanzado ofrece claros beneficios, es importante comprender las consideraciones asociadas.

Velocidad vs. simplicidad

Un horno con enfriamiento forzado avanzado completará un ciclo mucho más rápido que uno que dependa del enfriamiento natural, lo que aumentará significativamente la producción diaria de un laboratorio. Sin embargo, esto conlleva el costo de una mayor complejidad mecánica.

El riesgo de un enfriamiento mal controlado

La velocidad es un beneficio solo cuando está controlada. Un sistema de enfriamiento forzado que sea excesivamente agresivo o que cree una corriente de aire no uniforme puede en realidad inducir un choque térmico y causar las mismas grietas que se supone que debe prevenir.

Consideraciones de costo y mantenimiento

Los hornos equipados con sistemas de enfriamiento avanzados tienen un precio de compra inicial más alto. También introducen costos operativos, como el consumo de nitrógeno o gas argón y el mantenimiento de ventiladores y sistemas de circulación.

Tomando la decisión correcta para su objetivo

La estrategia de enfriamiento correcta depende completamente de sus prioridades operativas y estándares de calidad.

- Si su enfoque principal es la máxima calidad y consistencia: Un sistema de enfriamiento forzado avanzado que garantice una reducción uniforme de la temperatura es esencial.

- Si su enfoque principal es el alto rendimiento y la eficiencia: Un sistema con enfriamiento forzado rápido y controlado es necesario para acortar los tiempos de ciclo y aumentar la producción.

- Si su enfoque principal es minimizar la inversión inicial: El enfriamiento natural puede ser una opción viable para laboratorios de bajo volumen, pero debe aceptar tiempos de respuesta más lentos y un mayor riesgo de resultados inconsistentes.

En última instancia, dominar el proceso de enfriamiento es fundamental para dominar la calidad y la resistencia de sus restauraciones finales.

Tabla resumen:

| Aspecto | Impacto |

|---|---|

| Control del estrés térmico | Previene grietas, deformaciones y defectos al permitir un enfriamiento uniforme |

| Velocidad de enfriamiento | Reduce los tiempos de ciclo, aumentando la producción y eficiencia del laboratorio |

| Integridad del material | Garantiza la máxima resistencia, ajuste preciso y estética superior |

| Uso de atmósfera | Utiliza gases inertes como nitrógeno o argón para prevenir la oxidación y prolongar la vida útil del horno |

| Prevención de defectos | Minimiza los riesgos de choque térmico y tensión interna en las restauraciones |

¡Mejore las capacidades de su laboratorio con los avanzados hornos de sinterización de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo mayor eficiencia, consistencia y calidad para las restauraciones dentales. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de sinterización e impulsar mejores resultados.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.