En resumen, la elección entre un horno de vacío y un horno de atmósfera viene dictada por si su aplicación requiere la eliminación completa de gases reactivos o la introducción controlada de gases específicos. Los hornos de vacío se eligen por su pureza y capacidad para procesar materiales altamente sensibles sin oxidación, mientras que los hornos de atmósfera se utilizan para cambiar activamente la química de la superficie de un material o proporcionar un entorno protector rentable.

La decisión no se trata de qué horno es "mejor", sino de qué entorno es el correcto para el resultado deseado. Un horno de vacío crea una base casi perfectamente limpia al eliminar la atmósfera, mientras que un horno de atmósfera utiliza un gas o una mezcla de gases específica para crear un entorno reactivo o protector diseñado para un propósito específico.

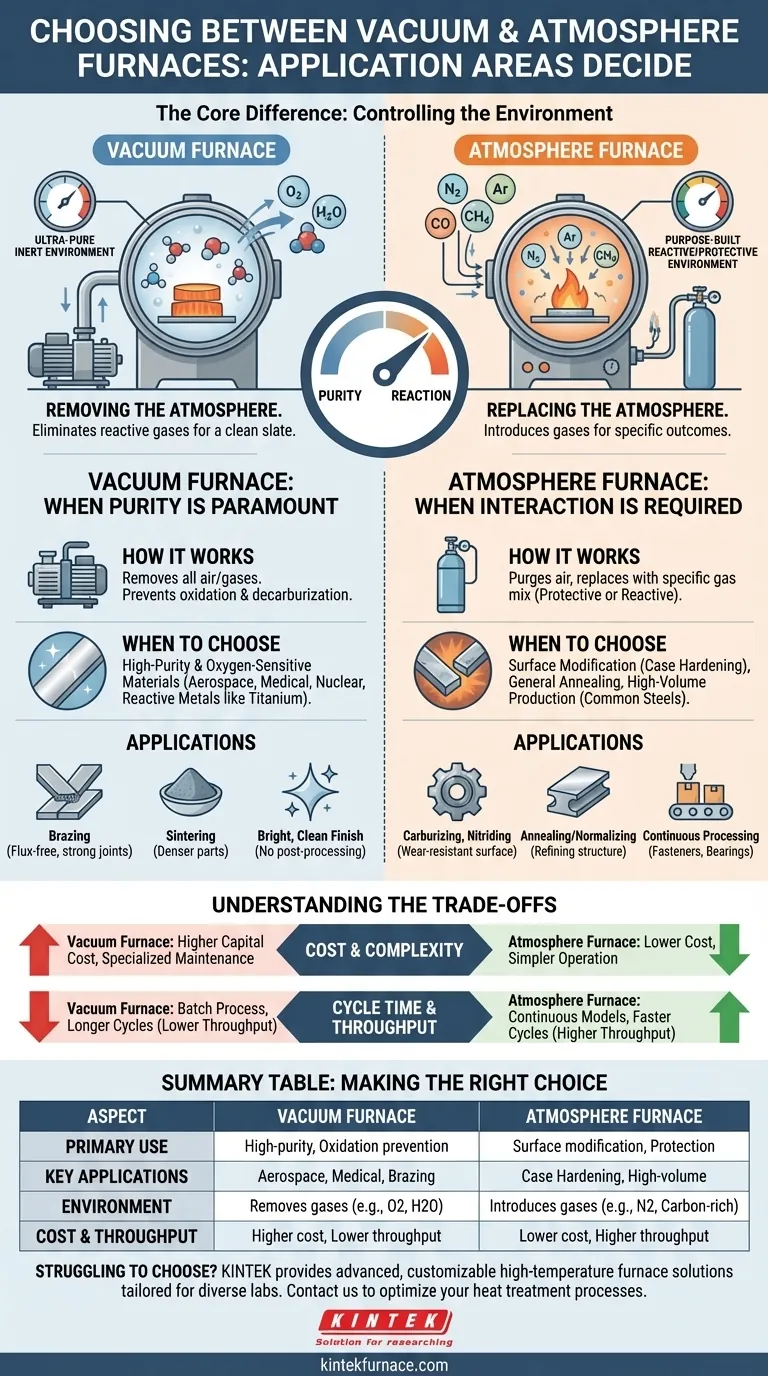

La Diferencia Fundamental: Controlar el Entorno

La distinción fundamental entre estos dos tipos de hornos es cómo gestionan el entorno que rodea a la pieza que se está procesando. Este control es el factor más importante para lograr las propiedades metalúrgicas deseadas.

Cómo Funcionan los Hornos de Vacío: Eliminando la Atmósfera

Un horno de vacío utiliza un sistema de bombas para eliminar prácticamente todo el aire y otros gases de una cámara de calentamiento sellada. Esto no se trata de crear "succión", sino de eliminar moléculas, principalmente oxígeno y vapor de agua, que pueden reaccionar con el material a altas temperaturas.

El resultado es un entorno ultra puro e inerte. Esto previene reacciones químicas no deseadas como la oxidación y la descarburación, asegurando que la integridad del material se preserve o mejore.

Cómo Funcionan los Hornos de Atmósfera: Reemplazando la Atmósfera

Un horno de atmósfera funciona purgando la cámara de aire ambiente y reemplazándolo con un gas o mezcla de gases cuidadosamente controlados. Esta atmósfera introducida sirve para un propósito específico.

Puede ser protectora, utilizando gases inertes como nitrógeno o argón para desplazar el oxígeno y prevenir la formación de cascarilla. O puede ser reactiva, utilizando gases como monóxido de carbono, metano o amoníaco para difundir intencionadamente elementos en la superficie de la pieza y cambiar sus propiedades.

Cuándo Elegir un Horno de Vacío

El tratamiento térmico al vacío es esencial para aplicaciones donde la pureza, la limpieza y la prevención de cualquier reacción superficial son primordiales.

Para Materiales de Alta Pureza y Sensibles al Oxígeno

Las aplicaciones en las industrias aeroespacial, médica y nuclear a menudo involucran metales reactivos como el titanio, el circonio y superaleaciones de alta resistencia. Cualquier oxidación superficial puede comprometer sus propiedades mecánicas, haciendo que la pureza de un entorno de vacío sea innegociable.

Para Soldadura Fuerte (Brazing) y Sinterización

La soldadura fuerte (unir metales con un metal de aporte) en vacío produce juntas excepcionalmente fuertes y limpias sin necesidad de fundente, que puede dejar residuos corrosivos. De manera similar, la sinterización (fusionar metal en polvo) en vacío ayuda a extraer los gases atrapados, lo que resulta en una pieza final más densa y fuerte.

Para un Acabado Brillante y Limpio

Las piezas procesadas en un horno de vacío emergen brillantes, limpias y libres de decoloración. Esto elimina la necesidad de pasos de post-procesamiento costosos y que consumen mucho tiempo, como el decapado ácido o el granallado, que a menudo son necesarios después del procesamiento en atmósfera.

Cuándo Elegir un Horno de Atmósfera

Los hornos de atmósfera son los caballos de batalla de la industria, destacando en aplicaciones de gran volumen y procesos que requieren una interacción química específica con la superficie del material.

Para Modificación de Superficies (Endurecimiento Superficial)

Este es el dominio principal de los hornos de atmósfera. Procesos como la cementación, nitruración y carbonitruración requieren una atmósfera rica en carbono o nitrógeno para difundir estos elementos en la superficie de las piezas de acero. Esto crea una capa exterior dura y resistente al desgaste manteniendo un núcleo más blando y resistente.

Para Recocido y Normalizado General

Para los aceros al carbono y aleados comunes, el objetivo del recocido (ablandamiento) o normalizado (refinado de la estructura cristalina) es simplemente calentar y enfriar la pieza correctamente. Una atmósfera simple, inerte de nitrógeno o de gas endotérmico es suficiente para prevenir una cascarilla pesada y es mucho más rentable que un ciclo de vacío.

Para Procesamiento Continuo de Alto Volumen

Los hornos de atmósfera a menudo están diseñados para operación continua, utilizando cintas transportadoras o mecanismos de empuje para mover las piezas a través de las zonas de calentamiento. Esto los hace ideales para la producción de gran volumen de piezas como sujetadores, rodamientos y componentes automotrices donde el rendimiento es un impulsor económico clave.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. La elección implica equilibrar los requisitos del proceso con las realidades operativas y económicas.

Coste y Complejidad

Los hornos de vacío tienen un mayor coste de capital inicial debido a sus complejos sistemas de sellado, bombeo y controles. También requieren un mantenimiento más especializado. Los hornos de atmósfera, particularmente para procesos más simples, son generalmente menos costosos de construir y operar.

Control del Proceso y Repetibilidad

Los hornos de vacío ofrecen un control superior del proceso y repetibilidad. Comenzar desde un vacío casi perfecto asegura que cada ciclo sea idéntico y libre de contaminación. Los hornos de atmósfera pueden tener más variabilidad debido a la dinámica del flujo de gas, fugas y una incapacidad para purgar completamente todos los contaminantes.

Tiempo de Ciclo y Rendimiento

Los hornos de atmósfera, especialmente los modelos continuos, generalmente ofrecen un mayor rendimiento. Los hornos de vacío son herramientas de proceso por lotes, y los ciclos pueden ser más largos debido al tiempo necesario para bombear la cámara y enfriar la carga (a menudo con un enfriamiento rápido por gas a alta presión).

Tomar la Decisión Correcta para su Aplicación

En última instancia, el material y el resultado deseado dictan el entorno de horno correcto.

- Si su enfoque principal es la máxima pureza y un acabado "brillante": Elija un horno de vacío para eliminar cualquier riesgo de oxidación, especialmente para aleaciones sensibles o ensamblajes soldados complejos.

- Si su enfoque principal es cambiar intencionadamente la química de la superficie de una pieza: Elija un horno de atmósfera para procesos de endurecimiento superficial como la cementación o la nitruración.

- Si su enfoque principal es el tratamiento térmico de alto volumen y rentable de aceros comunes: Un horno de atmósfera proporciona un entorno protector adecuado con un rendimiento mucho mayor.

- Si su enfoque principal es procesar metales reactivos como el titanio o implantes médicos: Un horno de vacío es la única opción para garantizar la integridad del material requerida.

Comprender el propósito fundamental del entorno —eliminar o añadir— es la clave para seleccionar la herramienta adecuada para su aplicación específica.

Tabla Resumen:

| Aspecto | Horno de Vacío | Horno de Atmósfera |

|---|---|---|

| Uso Principal | Procesamiento de alta pureza, prevención de oxidación | Modificación de superficie, protección rentable |

| Aplicaciones Clave | Aeroespacial, médica, soldadura fuerte, sinterización | Endurecimiento superficial, recocido, producción de gran volumen |

| Control del Entorno | Elimina gases (p. ej., oxígeno, vapor de agua) | Introduce gases específicos (p. ej., nitrógeno, rico en carbono) |

| Coste y Rendimiento | Coste más alto, menor rendimiento (proceso por lotes) | Coste más bajo, mayor rendimiento (proceso continuo) |

¿Tiene dificultades para elegir el horno adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya necesite entornos de ultra pureza para materiales sensibles o soluciones rentables para el procesamiento de gran volumen, estamos aquí para ayudarle. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores