En esencia, los hornos de atmósfera logran la eficiencia energética mediante una combinación de contención de calor superior, control de procesos inteligente y la recuperación de energía que de otro modo se desperdiciaría. Al crear un entorno térmico sellado y controlado, minimizan las principales fuentes de pérdida de energía (reacciones químicas no deseadas, calor que se escapa al área circundante y ciclos de calentamiento ineficientes), dirigiendo más energía directamente a la pieza de trabajo.

La eficiencia fundamental de un horno de atmósfera proviene del aislamiento del proceso de calentamiento. A diferencia de los hornos tradicionales que desperdician energía calentando el aire ambiente y sus propias estructuras masivas, los hornos de atmósfera crean un sistema controlado donde la energía se aplica, contiene e incluso recicla con precisión.

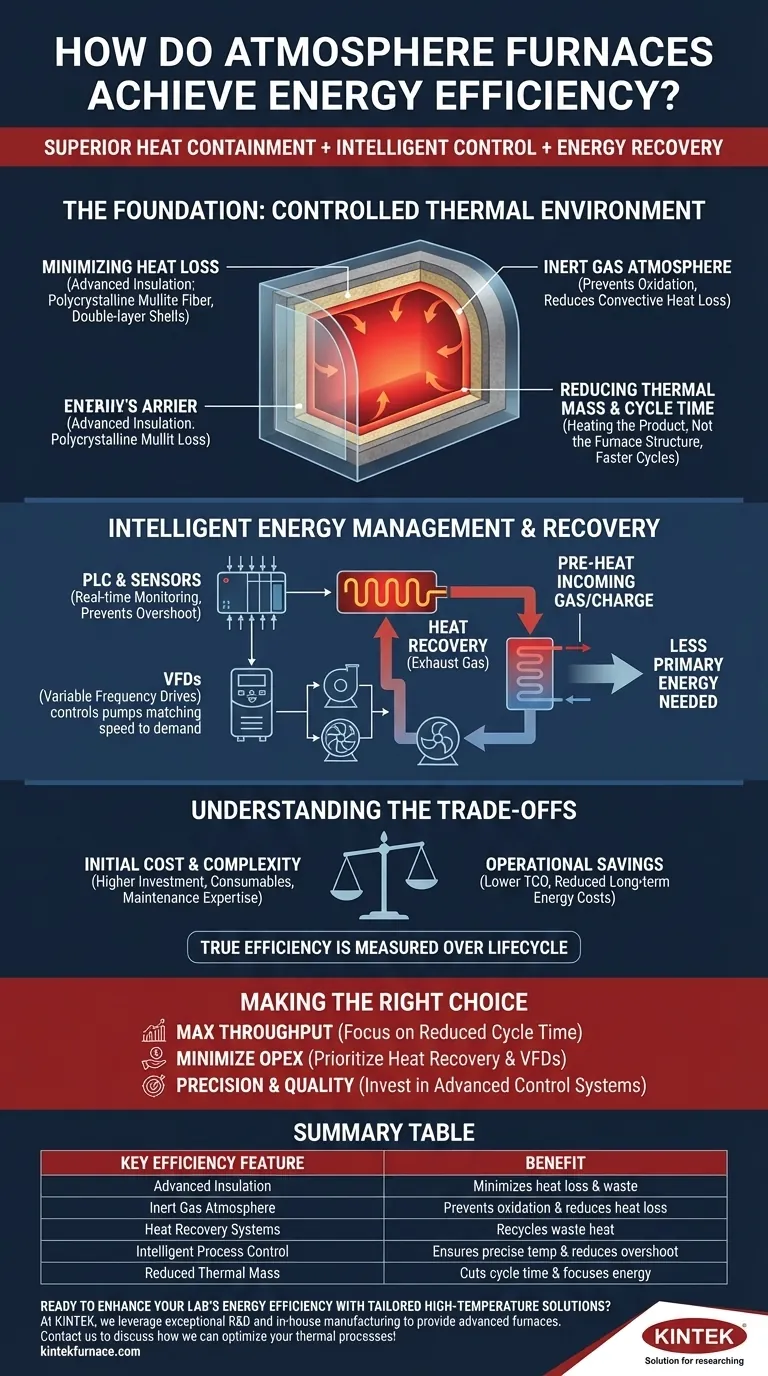

La base: un entorno térmico controlado

Los mayores ahorros de energía se logran cambiando fundamentalmente el entorno de calentamiento. Un horno de atmósfera no es solo una caja caliente; es un sistema térmico diseñado con precisión para evitar que la energía se escape.

Minimización de la pérdida de calor mediante el aislamiento

La primera línea de defensa contra el desperdicio de energía es el aislamiento avanzado. Los hornos modernos utilizan materiales de alta calidad como la fibra de mulita policristalina, que ofrece una excelente resistencia térmica y, al mismo tiempo, tiene una baja masa térmica.

Esto a menudo se combina con características de diseño como carcasas de horno de doble capa y espacios de aire diseñados. Estos crean un amortiguador térmico, reduciendo drásticamente la cantidad de calor que se irradia o conduce fuera del cuerpo del horno.

El papel de una atmósfera de gas inerte

La introducción de un gas inerte como el nitrógeno o el argón sirve para dos propósitos de eficiencia. El primero es prevenir la oxidación, una reacción química que consume energía que ocurre cuando el metal caliente se expone al oxígeno.

En segundo lugar, la atmósfera controlada reduce la pérdida de calor por convección. El aire circulante en un horno tradicional transporta constantemente calor lejos de las piezas y los elementos calefactores. Una atmósfera de gas estable y controlada minimiza este efecto, manteniendo el calor donde debe estar.

Reducción de la masa térmica y el tiempo de ciclo

Una ganancia significativa de eficiencia proviene del diseño operativo. Muchos hornos de atmósfera están diseñados para mantener la temperatura entre lotes.

Calentar una carga de 1000 libras en una cámara precalentada podría llevar 60 minutos, mientras que calentarla desde un arranque en frío podría llevar 90 minutos o más. Al evitar la necesidad de calentar repetidamente toda la estructura del horno (el aislamiento, la carcasa y los soportes), la energía se gasta casi exclusivamente en calentar el producto en sí.

Gestión y recuperación inteligente de energía

Más allá de la contención pasiva, los hornos modernos gestionan y reciclan activamente la energía para aumentar aún más la eficiencia. Estos sistemas garantizan que no se desperdicie ni un vatio.

Control avanzado de procesos

Los controladores lógicos programables (PLC) y los sensores sofisticados son el cerebro de un horno eficiente. Monitorean y ajustan continuamente los parámetros de calentamiento en tiempo real.

Esto previene el problema común del sobreimpulso de temperatura, asegurando que el sistema utilice solo la cantidad precisa de energía necesaria para alcanzar y mantener la temperatura objetivo para la carga específica.

Sistemas auxiliares eficientes

Un horno es más que su cámara de calentamiento. La energía también es consumida por bombas, ventiladores y sistemas de refrigeración.

El uso de variadores de frecuencia (VFD) en motores para ventiladores y bombas permite que su velocidad se ajuste a la demanda exacta del ciclo. Esto es mucho más eficiente que el enfoque tradicional de hacer funcionar los motores a máxima velocidad y utilizar amortiguadores o válvulas para regular el flujo.

Recuperación y regeneración de calor

Quizás la característica más inteligente sea la recuperación del calor residual. Los gases de escape calientes, que de otro modo se ventilarían, se capturan y pasan a través de un intercambiador de calor.

Esta energía recuperada se utiliza luego para precalentar el gas de atmósfera inerte entrante o incluso la siguiente carga de material. Este proceso "regenerativo" reduce significativamente la cantidad de energía primaria necesaria de los elementos calefactores principales para alcanzar la temperatura objetivo.

Comprensión de las compensaciones

Si bien son altamente eficientes, los hornos de atmósfera presentan consideraciones que deben sopesarse frente a sus ahorros operativos. La eficiencia real se mide durante todo el ciclo de vida del equipo.

Costo inicial frente a ahorros operativos

El aislamiento avanzado, los sistemas de control y el equipo de manejo de gases hacen que los hornos de atmósfera sean una inversión inicial más alta que las alternativas más simples y menos eficientes. La justificación radica en un costo total de propiedad (TCO) más bajo impulsado por la reducción de los costos operativos y energéticos a largo plazo.

El costo de los consumibles

Los gases inertes utilizados para crear la atmósfera controlada son un gasto operativo continuo. El costo del nitrógeno o argón debe incluirse en cualquier cálculo de la eficiencia general y el retorno de la inversión.

Complejidad del mantenimiento

Los PLC sofisticados, los sensores y los controles de flujo de gas que permiten una alta eficiencia también requieren un nivel más alto de experiencia en mantenimiento. Un plan de mantenimiento debe tener en cuenta las habilidades y el tiempo necesarios para mantener estos sistemas complejos funcionando de manera óptima.

Tomar la decisión correcta para su proceso

La selección de las características correctas depende de sus objetivos de producción específicos. Su definición de "eficiencia" debe guiar su inversión.

- Si su enfoque principal es el máximo rendimiento: Elija un horno diseñado para mantener la temperatura entre ciclos, ya que esto tendrá el mayor impacto en la reducción del tiempo total del ciclo.

- Si su enfoque principal es minimizar los gastos operativos (OpEx): Priorice los sistemas con recuperación avanzada de calor de los gases de escape y VFD en todos los motores auxiliares principales.

- Si su enfoque principal es la precisión y calidad del proceso: Invierta en un horno con el sistema de control programable más avanzado para garantizar perfiles térmicos perfectos y repetibles, al tiempo que se previene inherentemente el desperdicio de energía por sobrepasar o no alcanzar el objetivo.

En última instancia, elegir el horno correcto requiere mirar más allá de la hoja de especificaciones y comprender cómo cada característica de eficiencia se alinea con sus prioridades operativas.

Tabla resumen:

| Característica clave de eficiencia | Beneficio |

|---|---|

| Aislamiento avanzado | Minimiza la pérdida de calor y el desperdicio de energía |

| Atmósfera de gas inerte | Previene la oxidación y reduce la pérdida de calor por convección |

| Sistemas de recuperación de calor | Recicla el calor residual para precalentar gases o materiales |

| Control inteligente de procesos | Garantiza una gestión precisa de la temperatura y reduce el sobreimpulso |

| Masa térmica reducida | Reduce el tiempo de ciclo y centra la energía en la pieza de trabajo |

¿Listo para mejorar la eficiencia energética de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Hornos de Atmósfera, Muffle, Tubo, Rotatorios, de Vacío y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando un rendimiento superior y ahorro de costos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona un horno de atmósfera controlada tipo discontinuo? Domine el tratamiento térmico de precisión para materiales superiores

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son las ventajas clave de un horno de atmósfera tipo caja experimental? Logre un control ambiental preciso para materiales avanzados

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior