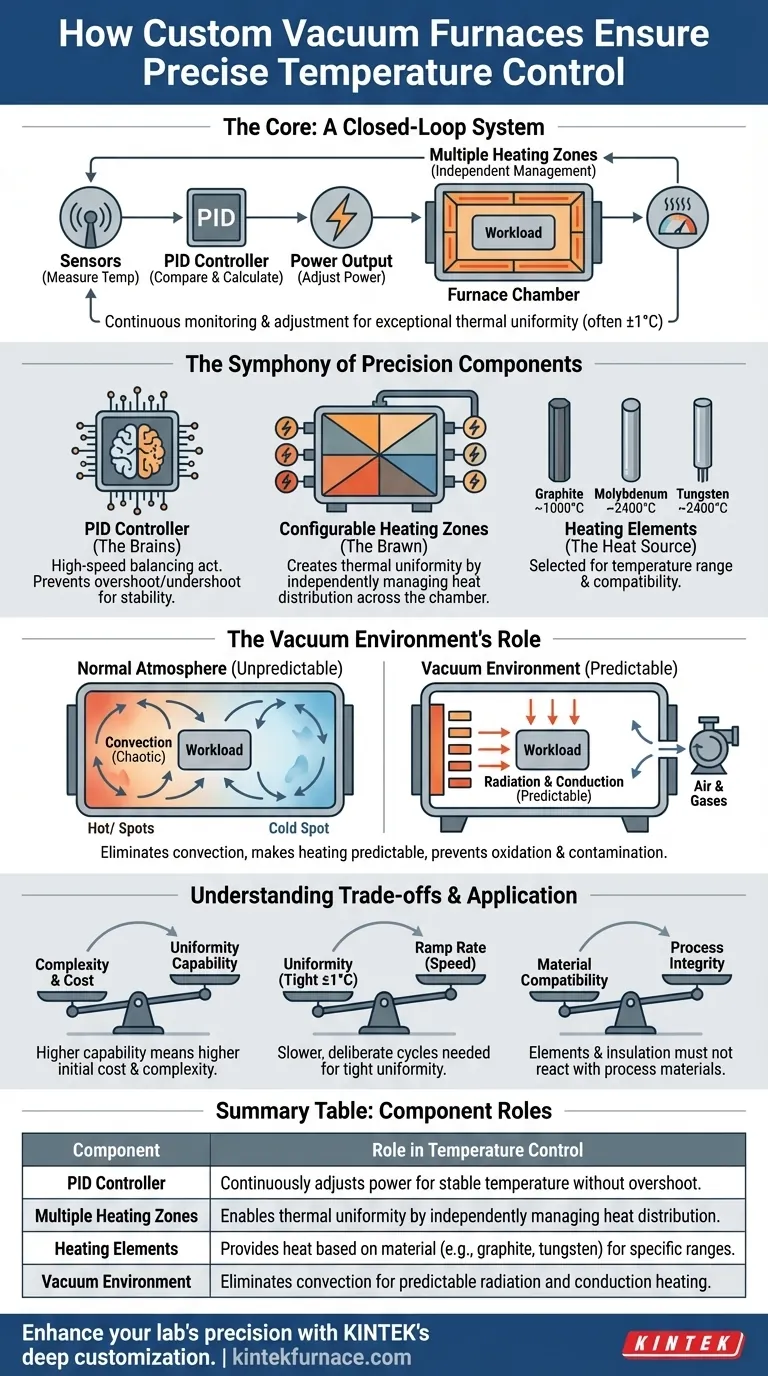

En esencia, un horno de vacío personalizado logra un control preciso de la temperatura mediante la integración de sistemas de control electrónico avanzados, elementos calefactores diseñados estratégicamente y múltiples zonas de calentamiento gestionadas de forma independiente. Este enfoque multifacético permite que el sistema no solo alcance una temperatura objetivo, sino que también mantenga una uniformidad térmica excepcional en toda la carga de trabajo, a menudo dentro de ±1°C.

La clave para comprender la precisión del horno es darse cuenta de que es un sistema de circuito cerrado. El horno mide constantemente su temperatura interna, la compara con el punto de consigna deseado y realiza ajustes de potencia inmediatos y mínimos en diferentes zonas de calentamiento para mantener un equilibrio perfecto.

Los componentes centrales de la precisión de la temperatura

El verdadero control de la temperatura no es el resultado de un solo componente, sino una sinfonía de hardware y software trabajando al unísono. Cada parte desempeña un papel fundamental en el logro del perfil térmico deseado.

El sistema de control: El cerebro de la operación

El corazón del control moderno de la temperatura es el controlador PID (Proporcional-Integral-Derivativo). Este es el cerebro del horno y realiza un acto de equilibrio constante y de alta velocidad.

Piénselo como un sistema de control de crucero avanzado para su automóvil. No solo enciende o apaga la energía; la modula continuamente. El controlador PID mide la temperatura actual, la compara con su punto de consigna y calcula el ajuste de potencia preciso necesario para corregir cualquier desviación, asegurando la estabilidad sin sobrepasar ni quedarse corto del objetivo.

Zonas de calentamiento configurables: La fuerza

Un horno personalizado no utiliza un solo calentador gigante. En cambio, divide su cámara en múltiples zonas de calentamiento configurables, cada una alimentada y controlada de forma independiente por el sistema PID.

Este diseño es crucial para lograr la uniformidad térmica. El calor se disipa naturalmente de manera desigual, especialmente cerca de las puertas o pasamuros de la cámara. Al suministrar ligeramente más potencia a las zonas más frías y menos a las más calientes, el horno puede crear un entorno de temperatura notablemente constante en un gran espacio tridimensional.

Elementos calefactores: La fuente del calor

La elección del material del elemento calefactor influye directamente en el rango de rendimiento del horno y su idoneidad para procesos específicos.

Materiales comunes como el grafito, el molibdeno y el tungsteno se seleccionan en función de la temperatura máxima requerida y la compatibilidad química. El tungsteno, por ejemplo, se utiliza para temperaturas extremas de hasta 2400 °C, mientras que el grafito es una opción versátil y común para muchas aplicaciones de alta temperatura.

Cómo el entorno de vacío permite la precisión

El vacío en sí mismo es una parte crítica de la ecuación. Al eliminar el aire y otros gases, el entorno cambia fundamentalmente la forma en que se comporta el calor, haciéndolo más predecible y controlable.

Eliminación de la convección impredecible

En una atmósfera normal, el calor se transfiere por convección: la circulación del aire caliente. Este proceso es caótico y crea puntos calientes y fríos. En un vacío, se elimina la convección.

La transferencia de calor se reduce a la radiación (desde los elementos calefactores) y la conducción (a través del contacto directo). Esto hace que el proceso de calentamiento sea mucho más predecible y permite que el sistema de control gestione la temperatura con mucha mayor precisión.

Prevención de la contaminación y la oxidación

El entorno de vacío es esencial para proteger los materiales que se están procesando. Elimina el oxígeno y otros gases reactivos, lo que evita la oxidación y la contaminación que de otro modo ocurrirían a altas temperaturas.

Esto asegura que las propiedades del material del producto final sean el resultado únicamente del proceso térmico, sin verse comprometidas por reacciones químicas no deseadas.

Comprensión de las compensaciones

Especificar un horno de vacío personalizado implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. No existe una configuración "mejor" única para todas las aplicaciones.

Complejidad frente a coste

Un horno con más zonas de calentamiento independientes y un sistema de control más sofisticado ofrecerá una uniformidad superior. Sin embargo, esta mayor capacidad conlleva un coste inicial más alto, una mayor complejidad de programación y más posibles puntos de fallo.

Uniformidad frente a tasa de rampa

Lograr una uniformidad de temperatura extremadamente ajustada (por ejemplo, ±1°C) a menudo requiere ciclos de calentamiento y enfriamiento más lentos y deliberados. Intentar aumentar o disminuir la temperatura demasiado rápido puede introducir gradientes térmicos que socaven la uniformidad, ya que diferentes partes de la carga absorben y liberan calor a diferentes velocidades.

Compatibilidad de materiales y procesos

Los elementos calefactores y los materiales aislantes deben ser químicamente compatibles con los materiales que se procesan. Ciertos elementos pueden desgasificarse o reaccionar con materiales de proceso específicos, lo que compromete la integridad tanto del horno como del producto.

Tomar la decisión correcta para su objetivo

Su aplicación específica dicta qué características de un horno de vacío son más críticas.

- Si su enfoque principal es la máxima uniformidad térmica para piezas sensibles como componentes aeroespaciales: Priorice un horno con un gran número de zonas de calentamiento controladas de forma independiente y un sistema de control PID probado.

- Si su enfoque principal es procesar materiales altamente reactivos como obleas de semiconductores: Su énfasis debe estar en la calidad del sistema de vacío (por ejemplo, bombas de difusión o moleculares) además del control preciso de la temperatura.

- Si su enfoque principal es la metalurgia a alta temperatura o la síntesis de materiales: La elección del elemento calefactor (p. ej., tungsteno, molibdeno) y el material aislante de la zona caliente se convierte en el factor más crítico para garantizar que el horno pueda alcanzar sus temperaturas objetivo de forma segura y fiable.

Comprender estos componentes individuales le permite especificar un horno que no solo sea capaz, sino que se adapte perfectamente a sus requisitos de proceso exactos.

Tabla de resumen:

| Componente | Función en el control de la temperatura |

|---|---|

| Controlador PID | Ajusta continuamente la potencia para una temperatura estable sin sobrepasar |

| Múltiples zonas de calentamiento | Permite la uniformidad térmica mediante la gestión independiente de la distribución del calor |

| Elementos calefactores | Proporciona calor basado en el material (p. ej., grafito, tungsteno) para rangos de temperatura específicos |

| Entorno de vacío | Elimina la convección para una transferencia de calor predecible por radiación y conducción |

¿Listo para mejorar la precisión de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos ayudarle a lograr un control de temperatura y una uniformidad térmica superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo