En esencia, un horno de vacío personalizado mejora la calidad del producto al crear un entorno extremadamente puro, estable y precisamente controlado para el tratamiento térmico. Este nivel de control elimina la contaminación atmosférica y las inconsistencias térmicas, que son las principales fuentes de defectos como la oxidación, el alabeo y las propiedades mecánicas inconsistentes en los componentes terminados.

La ventaja fundamental de un horno de vacío personalizado es su capacidad para adaptar los parámetros de calentamiento, enfriamiento y vacío a los requisitos metalúrgicos únicos de un material específico. Esto transforma el tratamiento térmico de un proceso genérico y único para todos en un paso de fabricación optimizado científicamente y repetible.

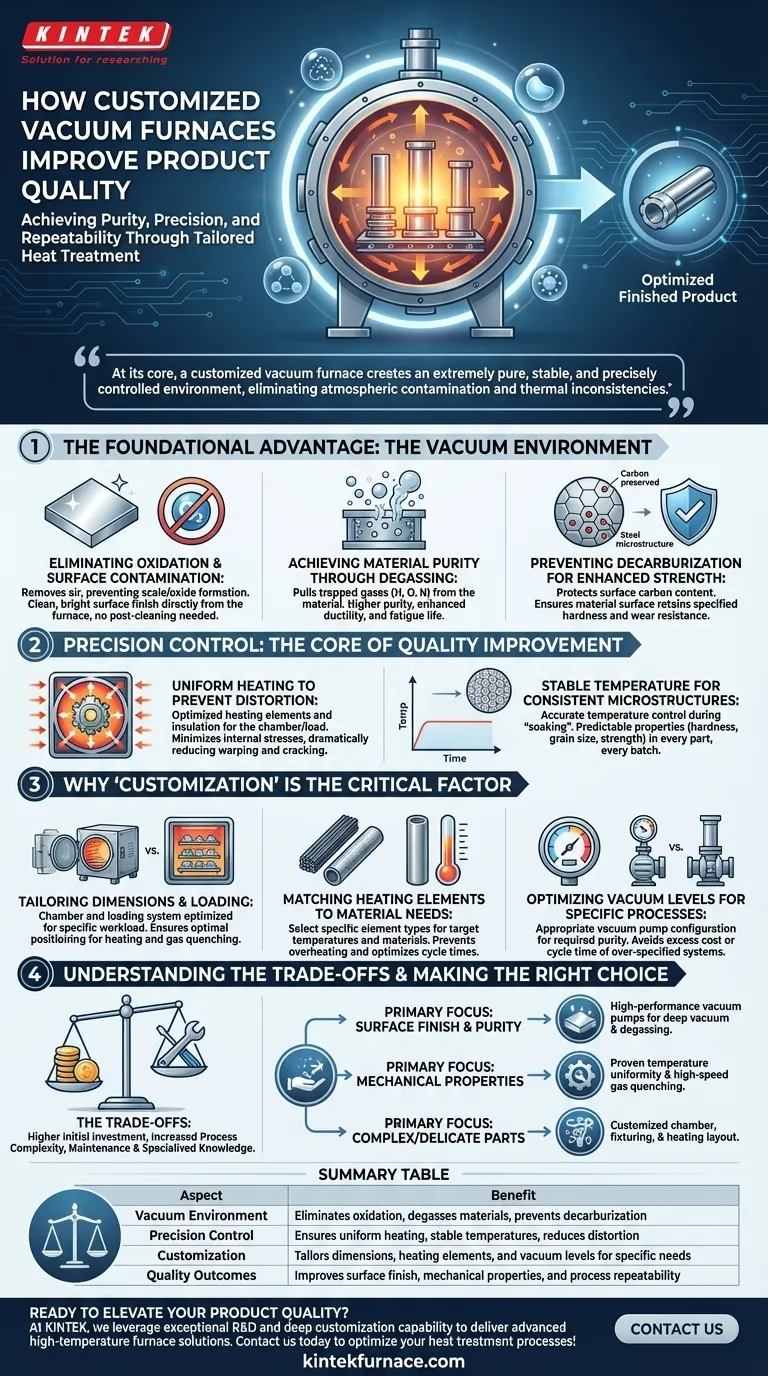

La ventaja fundamental: El ambiente de vacío

La función principal de un horno de vacío es eliminar la atmósfera, y todos sus contaminantes, de la cámara de calentamiento. Esto tiene efectos profundos en el material que se está tratando.

Eliminación de la oxidación y la contaminación superficial

Al eliminar el aire, un horno de vacío evita que el oxígeno reaccione con la superficie del metal caliente. Esto elimina por completo la formación de escamas o capas de óxido.

El resultado es un acabado superficial limpio, brillante y liso directamente desde el horno, eliminando la necesidad de operaciones de limpieza posteriores al proceso como el arenado o el decapado ácido.

Lograr la pureza del material mediante la desgasificación

Muchos metales contienen gases disueltos como hidrógeno, oxígeno y nitrógeno, que pueden comprometer su integridad estructural. El ambiente de vacío extrae eficazmente estos gases atrapados del material.

Este proceso de desgasificación da como resultado un metal de mayor pureza con propiedades mecánicas significativamente mejoradas, como una mayor ductilidad y vida a la fatiga.

Prevención de la descarburización para una mayor resistencia

Para muchas aleaciones de acero, el contenido de carbono es crítico para lograr la dureza y resistencia deseadas. En un horno convencional, la atmósfera puede reaccionar y agotar el carbono de la superficie del acero.

Un horno de vacío previene esta descarburización, asegurando que la superficie del material retenga su dureza y resistencia al desgaste especificadas, lo cual es vital para componentes de alto rendimiento.

Control de precisión: El núcleo de la mejora de la calidad

Más allá de simplemente crear un vacío, la capacidad de gestionar con precisión el ciclo térmico es lo que separa un proceso de alta calidad de uno promedio. La personalización permite perfeccionar este control.

Calentamiento uniforme para evitar distorsiones

Los hornos personalizados están diseñados con elementos calefactores y aislamiento optimizados para un tamaño de cámara y una configuración de carga específicos. Esto asegura la uniformidad de la temperatura en toda la pieza.

Al calentar cada sección del componente a la misma velocidad, se minimizan las tensiones internas, reduciendo drásticamente el riesgo de alabeo, distorsión y agrietamiento, especialmente en geometrías complejas.

Temperatura estable para microestructuras consistentes

Mantener una temperatura estable y precisa durante la fase de "mantenimiento" es fundamental para lograr la microestructura metalúrgica deseada.

Esta consistencia del proceso asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, tenga las mismas propiedades predecibles como dureza, tamaño de grano y resistencia.

Por qué la "personalización" es el factor crítico

Aunque cualquier horno de vacío ofrece beneficios, la personalización permite que una instalación optimice el proceso para sus piezas y materiales específicos, desbloqueando el más alto nivel de calidad y eficiencia.

Adaptación de dimensiones y carga

Un horno estándar puede ser demasiado grande o pequeño para su carga de trabajo típica. Una cámara de horno y un sistema de carga diseñados a medida aseguran que las piezas se coloquen de manera óptima para un calentamiento uniforme y un enfriamiento rápido por gas.

Coincidencia de elementos calefactores con las necesidades del material

Diferentes materiales y procesos exigen diferentes tasas de calentamiento. La personalización permite la selección de tipos específicos de elementos calefactores (por ejemplo, grafito, molibdeno) que son los más adecuados para las temperaturas y materiales objetivo, evitando el sobrecalentamiento o los tiempos de ciclo lentos.

Optimización de los niveles de vacío para procesos específicos

No todos los procesos requieren el vacío más profundo posible. La soldadura fuerte, por ejemplo, tiene requisitos diferentes a los del recocido de titanio. Un sistema personalizado proporciona la configuración de bomba de vacío adecuada para lograr la pureza necesaria sin el costo excesivo o el tiempo de ciclo de un sistema con especificaciones exageradas.

Comprendiendo las contrapartidas

Aunque son muy efectivos, los hornos de vacío personalizados representan un compromiso técnico y financiero significativo. La objetividad requiere reconocer los desafíos asociados.

Mayor inversión inicial

Un horno adaptado a requisitos específicos tendrá inherentemente un costo inicial más alto que un modelo estándar listo para usar. Esta inversión debe justificarse por las mejoras esperadas en la calidad y el rendimiento del producto.

Mayor complejidad del proceso

Un mayor control significa más variables que gestionar. Operar un horno personalizado requiere una comprensión más profunda de la metalurgia y el control del proceso para ajustar los parámetros óptimos para cada trabajo.

Mantenimiento y conocimientos especializados

Estos son equipos sofisticados. El mantenimiento requiere conocimientos especializados de sistemas de vacío, controles y materiales de alta temperatura, lo que puede requerir capacitación adicional para el personal.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de vacío personalizado es la solución adecuada, alinee sus capacidades con sus principales objetivos de calidad.

- Si su enfoque principal es el acabado superficial y la pureza: Priorice un diseño con bombas de vacío de alto rendimiento capaces de vacíos profundos y una desgasificación efectiva.

- Si su enfoque principal son las propiedades mecánicas (dureza/resistencia): Enfatice un diseño con uniformidad de temperatura probada y un sistema de enfriamiento rápido por gas de precisión controlada y alta velocidad.

- Si su enfoque principal es el procesamiento de piezas complejas o delicadas: Concéntrese en una cámara, accesorios y diseño de elementos calefactores personalizados que minimicen la tensión térmica y la distorsión.

En última instancia, invertir en un horno de vacío personalizado es un compromiso para ir más allá de los resultados aceptables y avanzar hacia una calidad científicamente perfeccionada y repetible.

Tabla resumen:

| Aspecto | Beneficio |

|---|---|

| Ambiente de vacío | Elimina la oxidación, desgasifica materiales, previene la descarburización |

| Control de precisión | Asegura un calentamiento uniforme, temperaturas estables, reduce la distorsión |

| Personalización | Adapta dimensiones, elementos calefactores y niveles de vacío para necesidades específicas |

| Resultados de calidad | Mejora el acabado superficial, las propiedades mecánicas y la repetibilidad del proceso |

¿Listo para elevar la calidad de su producto con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplimos con precisión sus requisitos experimentales únicos, ofreciendo mayor pureza, precisión y rendimiento. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura