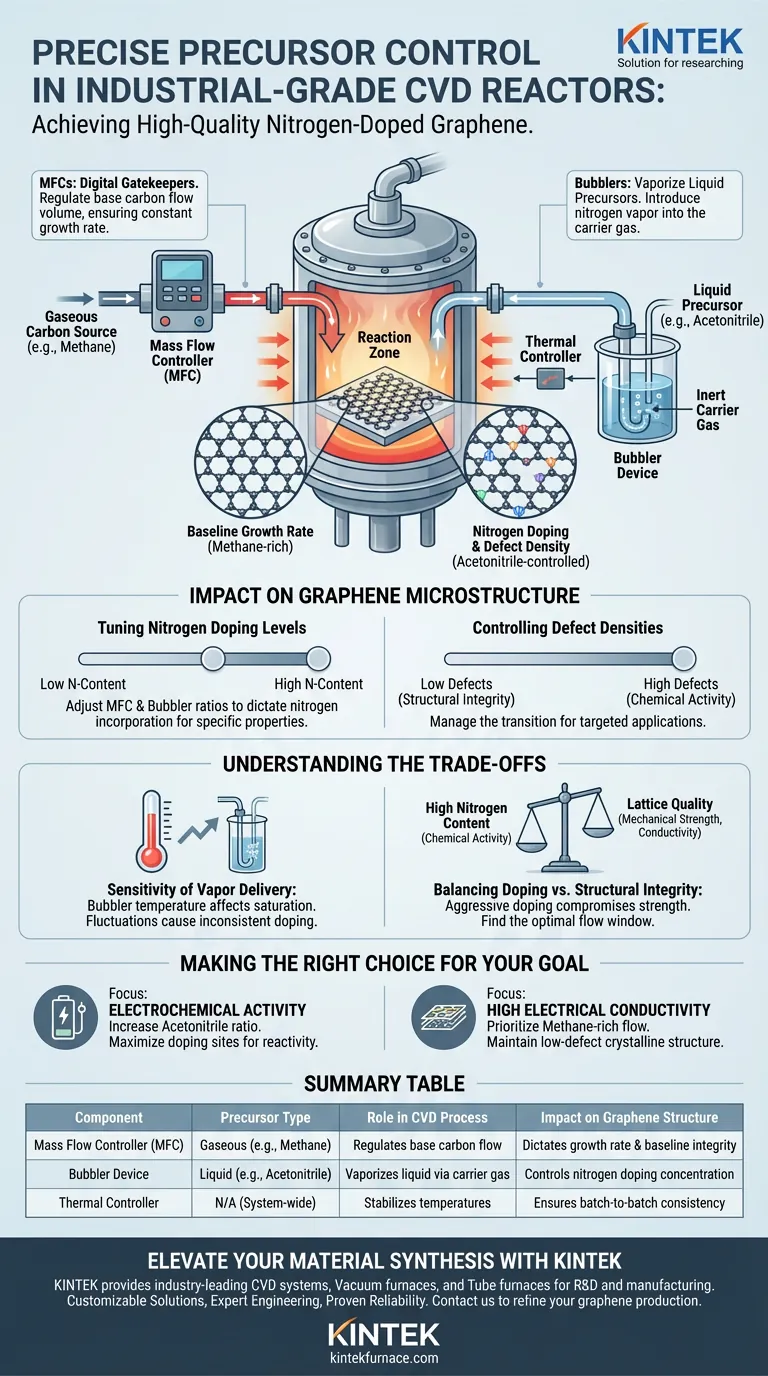

Los reactores CVD de vacío de grado industrial logran un control preciso de los precursores integrando Controladores de Flujo Másico (MFC) con dispositivos de burbujeo especializados. Estos sistemas trabajan en conjunto para regular rigurosamente las tasas de flujo y las proporciones específicas de fuentes de carbono gaseosas, como el metano, y vapores líquidos, como el acetonitrilo, que ingresan a la zona de reacción.

La precisión en el flujo de precursores no se trata solo de la entrega; es la palanca principal para diseñar la estructura atómica del material, lo que permite a los operadores ajustar las concentraciones de dopaje de nitrógeno y gestionar las densidades de defectos dentro de la red de grafeno.

La Mecánica de la Regulación de Precursores

El Papel de los Controladores de Flujo Másico (MFC)

Los MFC sirven como los guardianes digitales del proceso de Deposición Química de Vapor.

Proporcionan retroalimentación y control en tiempo real sobre el volumen de gas que ingresa a la cámara.

Al gobernar estrictamente el flujo de la fuente de carbono principal, típicamente metano, los MFC garantizan que la tasa de crecimiento base del grafeno se mantenga constante.

Integración de Dispositivos de Burbujeo para Precursores Líquidos

Para introducir nitrógeno en la red, el sistema a menudo utiliza acetonitrilo, que existe como líquido a temperatura ambiente.

Se emplean dispositivos de burbujeo para vaporizar este líquido.

Un gas portador inerte o el propio gas reactivo burbujea a través del acetonitrilo líquido, transportando cantidades precisas de vapor al reactor para mezclarlo con el metano.

Impacto en la Microestructura del Grafeno

Ajuste de los Niveles de Dopaje de Nitrógeno

La proporción de vapor de acetonitrilo a gas metano es la variable crítica.

Al ajustar la configuración de los MFC y los parámetros del burbujeador, los operadores pueden dictar exactamente cuánto nitrógeno está disponible para la incorporación.

Esto permite la creación de grafeno tridimensional dopado con nitrógeno con propiedades eléctricas y químicas específicas adaptadas a la aplicación.

Control de las Densidades de Defectos

La introducción de heteroátomos como el nitrógeno inevitablemente crea defectos en la red de carbono perfecta.

El control preciso del flujo permite la gestión de la transición entre estructuras de bajo y alto defecto.

Esta capacidad es esencial, ya que diferentes aplicaciones requieren diferentes densidades de defectos: algunas requieren alta integridad estructural, mientras que otras se benefician de la reactividad química de los defectos.

Comprensión de las Compensaciones

La Sensibilidad de la Entrega de Vapor

Si bien los burbujeadores permiten el uso de precursores líquidos, introducen complejidad en cuanto a los niveles de saturación.

La cantidad de vapor absorbido por el gas portador depende en gran medida de la temperatura del líquido en el burbujeador.

Si la temperatura del burbujeador fluctúa, la proporción de dopaje cambia, lo que puede generar resultados inconsistentes entre lotes.

Equilibrio entre Dopaje y Integridad Estructural

Existe una compensación inherente entre un alto contenido de nitrógeno y la calidad de la red.

El dopaje agresivo (alto flujo de acetonitrilo) aumenta la actividad química pero compromete la resistencia mecánica y la conductividad del grafeno.

Los operadores deben encontrar la ventana de flujo óptima donde el material conserve su andamiaje estructural mientras logra el nivel de dopaje deseado.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de grafeno dopado con nitrógeno, debe alinear su estrategia de control de flujo con los requisitos de su aplicación final:

- Si su enfoque principal es la alta conductividad eléctrica: Priorice una relación de flujo rica en metano para mantener una estructura cristalina de bajo defecto con una mínima interrupción por nitrógeno.

- Si su enfoque principal es la actividad electroquímica (por ejemplo, para baterías o sensores): Aumente la relación de vapor de acetonitrilo para maximizar los sitios de dopaje de nitrógeno e inducir deliberadamente defectos catalíticamente activos.

Dominar la interacción entre la configuración de los MFC y la dinámica del burbujeador es la clave para pasar del crecimiento aleatorio a la síntesis de materiales diseñados.

Tabla Resumen:

| Componente | Tipo de Precursor | Función en el Proceso CVD | Impacto en la Estructura del Grafeno |

|---|---|---|---|

| Controlador de Flujo Másico (MFC) | Gaseoso (p. ej., Metano) | Regula el volumen de flujo base de carbono | Dicta la tasa de crecimiento y la integridad base |

| Dispositivo de Burbujeo | Líquido (p. ej., Acetonitrilo) | Vaporiza el líquido a través de gas portador | Controla la concentración de dopaje de nitrógeno |

| Controlador Térmico | N/A (Sistema completo) | Estabiliza la temperatura del burbujeador y la zona | Asegura la consistencia del dopaje entre lotes |

Mejore su Síntesis de Materiales con KINTEK

La precisión en la síntesis de grafeno dopado con nitrógeno requiere más que precursores de alta calidad: exige un reactor diseñado para un control absoluto. KINTEK ofrece sistemas CVD, hornos de vacío y hornos de tubo líderes en la industria, diseñados para cumplir con las rigurosas demandas de la I+D avanzada y la fabricación a gran escala.

¿Por qué elegir KINTEK?

- Soluciones Personalizables: Adapte las configuraciones de MFC y las integraciones de burbujeo a sus necesidades específicas de deposición química de vapor.

- Ingeniería Experta: Benefíciese de nuestra profunda experiencia en I+D en equipos de laboratorio de alta temperatura.

- Fiabilidad Probada: Logre proporciones de dopaje consistentes e integridad estructural en cada lote.

¿Listo para refinar su producción de grafeno? Contáctenos hoy mismo para discutir los requisitos de su proyecto único y vea cómo nuestros sistemas de hornos personalizables pueden transformar las capacidades de su laboratorio.

Guía Visual

Referencias

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué desafíos se asocian con la CVD? Supere los obstáculos de costo, control y seguridad

- ¿Dónde se realiza típicamente el proceso de CVD y por qué? Descubra el papel clave de las cámaras controladas

- ¿Qué tipos de materiales se pueden sintetizar utilizando CVD? Descubra películas de alta pureza para electrónica y más

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuál es una ventaja importante del vapor químico? Esteriliza sin oxidar sus instrumentos metálicos

- ¿Cuáles son los componentes clave de un horno tubular de CVD? Sistemas esenciales para una deposición de película delgada precisa

- ¿Cuáles son las características y beneficios clave de los recubrimientos CVD? Logre una protección de superficie superior para piezas complejas

- ¿Qué ventajas ofrecen los recubrimientos CVD para los filtros submicrónicos? Mejorar la pureza y durabilidad en la filtración