En resumen, el proceso de Deposición Química de Vapor (CVD) se lleva a cabo dentro de una cámara de reacción o reactor altamente controlado. Este ambiente sellado no es meramente un contenedor; es un sistema diseñado con precisión para manejar condiciones extremas y prevenir cualquier contaminación externa. El éxito de depositar una película delgada pura y de alta calidad depende completamente de la integridad de esta cámara especializada.

El uso de una cámara sellada para CVD es fundamental para el proceso. Es la única forma de lograr la pureza absoluta, las temperaturas extremas y las composiciones precisas de gas necesarias para construir materiales funcionales capa atómica por capa atómica.

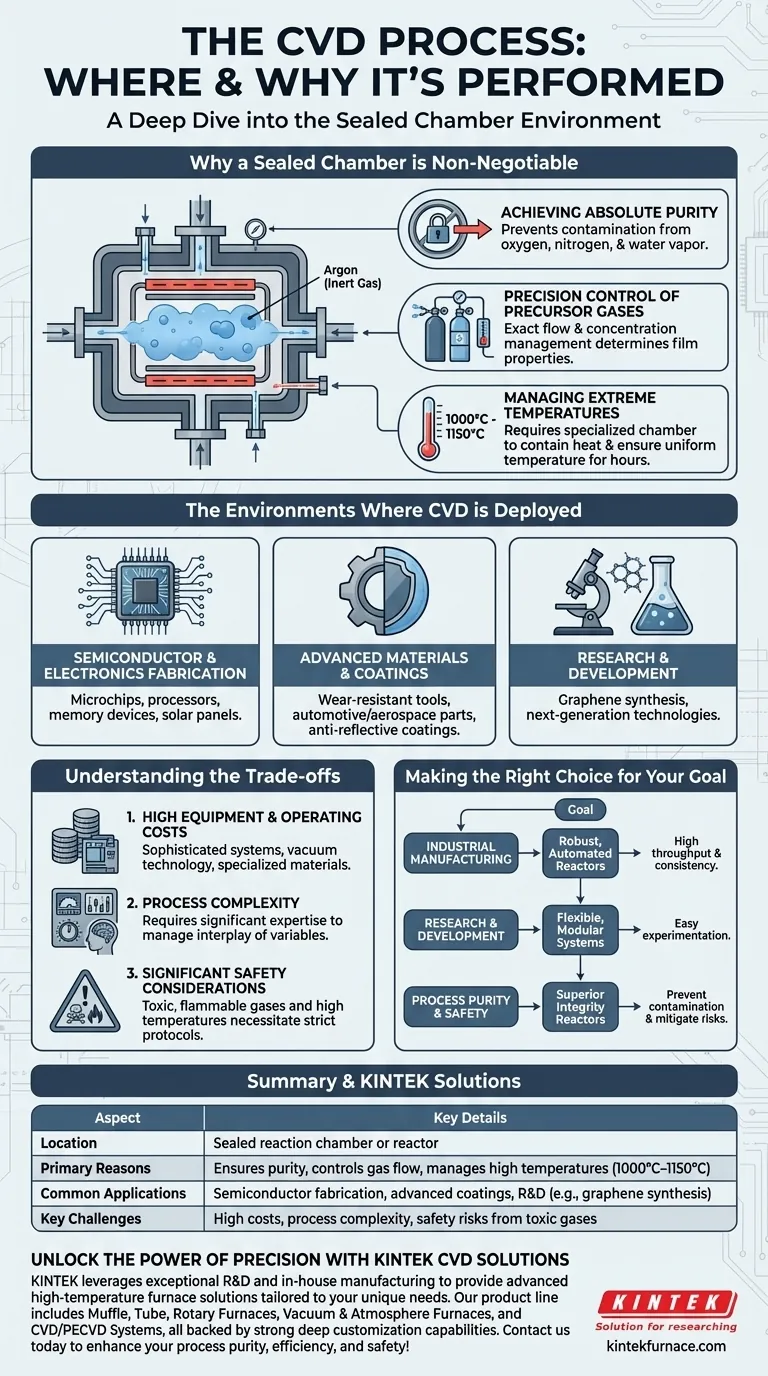

Por qué una cámara sellada es innegociable

La función principal de un reactor CVD es crear un ambiente artificial ideal donde las reacciones químicas específicas puedan ocurrir de manera predecible. La atmósfera en la que vivimos es hostil a estos delicados procesos.

Lograr la pureza absoluta

El proceso de CVD es excepcionalmente sensible. La exposición al aire atmosférico, que contiene oxígeno, nitrógeno y vapor de agua, introduciría contaminantes que causarían reacciones químicas no deseadas.

Esta contaminación compromete las propiedades estructurales y electrónicas de la película final. Para evitar esto, la cámara se purga primero del aire y luego se llena con un gas neutro o inerte, como el Argón, que sirve como portador para los reactivos pero no interfiere con la química de deposición.

Control de precisión de los gases precursores

La película en sí se construye a partir de precursores químicos específicos, que se introducen en la cámara como gases. Estos gases contienen los elementos esenciales del material deseado.

La cámara permite el control exacto de los caudales y las concentraciones de estos gases reactantes. Este control es lo que determina la composición final, el espesor y las propiedades del material de la película.

Gestión de temperaturas extremas

Muchos procesos de CVD operan a temperaturas increíblemente altas, a menudo entre 1000°C y 1150°C.

Se requiere una cámara de reacción especializada para contener de forma segura este calor, proporcionar una temperatura uniforme en todo el sustrato y mantener la estabilidad térmica durante la deposición, que puede durar horas.

Los entornos donde se implementa el CVD

Debido a su capacidad para crear materiales de alto rendimiento, el CVD es una tecnología fundamental en numerosos campos de alta tecnología. Encontrará estas cámaras especializadas en tres entornos principales.

Fabricación de semiconductores y productos electrónicos

Este es el uso más extendido de CVD. Es esencial para crear las capas aislantes y conductoras delgadas que componen los microchips, procesadores y dispositivos de memoria. El proceso también es crítico para la fabricación de paneles solares.

Materiales y recubrimientos avanzados

El CVD se utiliza para aplicar recubrimientos ultraduros, resistentes a la corrosión o funcionales. Esto incluye la creación de superficies resistentes al desgaste en herramientas de corte, capas protectoras en piezas automotrices y aeroespaciales de alto rendimiento, e incluso los recubrimientos antirreflectantes en gafas de sol y vidrio arquitectónico.

Investigación y desarrollo

Universidades, laboratorios nacionales y centros de I+D corporativos dependen de los sistemas CVD para la innovación en ciencia de materiales. Estos sistemas se utilizan para sintetizar nuevos materiales, como láminas de grafeno, y para desarrollar procesos de próxima generación para futuras tecnologías.

Entendiendo las compensaciones

Si bien es potente, la dependencia de un proceso complejo basado en cámara conlleva desafíos inherentes que son importantes de comprender.

Altos costos de equipo y operación

Los reactores CVD son equipos sofisticados y costosos. Deben ser capaces de mantener el vacío, manejar gases corrosivos y sostener temperaturas extremas, todo lo cual requiere ingeniería y materiales especializados.

Complejidad del proceso

Ejecutar con éxito un proceso de CVD requiere una experiencia significativa. Un operador debe gestionar con precisión una compleja interacción de variables, que incluyen temperatura, presión, caudales de gas y química, donde pequeñas desviaciones pueden provocar deposiciones fallidas.

Consideraciones de seguridad significativas

Los gases precursores utilizados en CVD pueden ser tóxicos, inflamables o corrosivos. Combinado con las altas temperaturas de operación, esto exige estrictos protocolos de seguridad, sistemas de detección de gases y ventilación adecuada para garantizar la seguridad del operador y prevenir la contaminación ambiental.

Tomando la decisión correcta para su objetivo

El tipo específico de cámara y proceso de CVD siempre está dictado por el objetivo final. Ya sea que se encuentre en producción, investigación o ingeniería de procesos, el enfoque cambia.

- Si su enfoque principal es la fabricación industrial: La prioridad es invertir en reactores robustos y automatizados de oblea única o por lotes que ofrezcan un alto rendimiento y una consistencia excepcional.

- Si su enfoque principal es la investigación y el desarrollo: La mejor opción suele ser un sistema de cámara flexible y modular que permita una fácil experimentación con diferentes precursores, temperaturas y sustratos.

- Si su enfoque principal es la pureza y seguridad del proceso: El factor crítico es un reactor con integridad de vacío superior, líneas de gas de alta pureza e interbloqueos de seguridad completos para prevenir la contaminación y mitigar los riesgos.

En última instancia, comprender el "porqué" detrás de la cámara CVD la transforma de una simple caja en el corazón mismo de la ciencia e ingeniería de materiales moderna.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Ubicación | Cámara de reacción o reactor sellado |

| Razones principales | Garantiza la pureza, controla el flujo de gas, gestiona altas temperaturas (1000°C–1150°C) |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos avanzados, I+D (por ejemplo, síntesis de grafeno) |

| Desafíos clave | Altos costos, complejidad del proceso, riesgos de seguridad por gases tóxicos |

Desbloquee el poder de la precisión con las soluciones de CVD de KINTEK

¿Está en la fabricación de semiconductores, el desarrollo de materiales avanzados o la investigación y necesita sistemas CVD confiables y de alto rendimiento? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Contáctenos hoy para discutir cómo nuestras tecnologías CVD pueden mejorar la pureza, la eficiencia y la seguridad de su proceso: ¡construyamos juntos el futuro de los materiales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Es direccional el PECVD? Comprender su ventaja de no línea de visión para recubrimientos complejos

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico