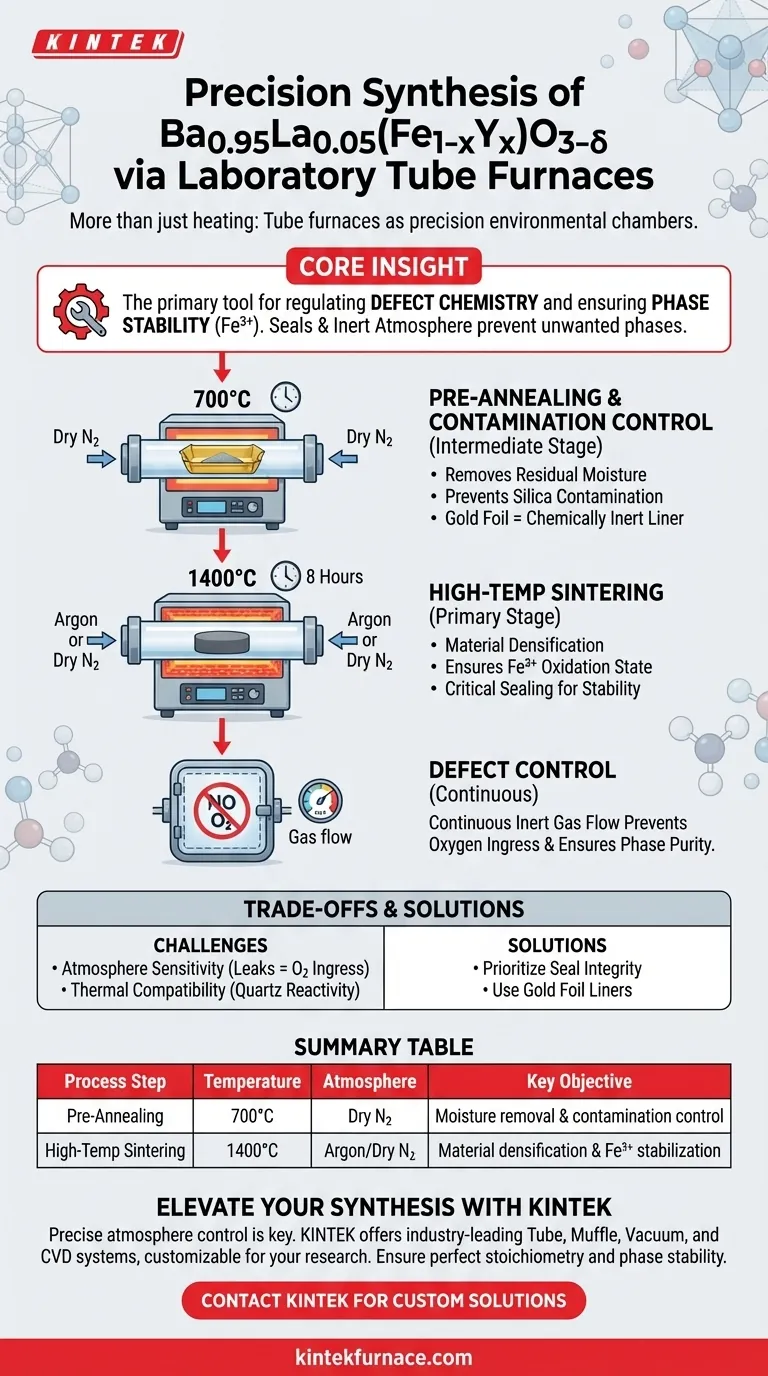

Los hornos tubulares de laboratorio sirven como cámaras ambientales de precisión para la síntesis de Ba0.95La0.05(Fe1-xYx)O3-δ, y van mucho más allá del simple calentamiento.

Facilitan tratamientos térmicos críticos al mantener atmósferas inertes estrictamente controladas, como argón o nitrógeno seco, tanto durante la fase de sinterización a alta temperatura a 1400 °C como en la etapa de procesamiento intermedio a 700 °C. Este control ambiental específico es esencial para estabilizar la estructura química del material.

Idea Central: El horno tubular es la herramienta principal para regular la química de defectos y garantizar la estabilidad de fase. Su capacidad para sellar y mantener una atmósfera inerte asegura que el hierro permanezca en el crucial estado de oxidación 3+, evitando la formación de valencias mixtas no deseadas o fases secundarias.

Lograr la Estabilidad de Fase Mediante la Sinterización

La síntesis de Ba0.95La0.05(Fe1-xYx)O3-δ de alta calidad depende en gran medida de la capacidad de controlar los estados de oxidación durante el proceso de sinterización.

El Papel de la Sinterización a Alta Temperatura

La sinterización se realiza típicamente a 1400 °C durante aproximadamente 8 horas.

A esta temperatura, el horno tubular asegura la consolidación del material en un sólido denso.

Control del Estado de Oxidación del Hierro

La función más crítica del horno durante esta etapa es mantener los elementos de hierro completamente en el estado de oxidación 3+.

Para lograr esto, el horno opera bajo un flujo de argón o nitrógeno seco.

Las capacidades de sellado precisas del horno tubular evitan la entrada de oxígeno, lo cual es vital para obtener una fase de perovskita trivalente estable.

Pre-Recocido y Control de Contaminación

Antes o después de la sinterización principal, a menudo se requieren tratamientos térmicos intermedios a temperaturas más bajas (alrededor de 700 °C) para refinar la pureza del material.

Eliminación de Humedad Residual

Procesar la muestra a 700 °C en un ambiente de nitrógeno seco elimina eficazmente la humedad residual.

Este paso asegura que el hidrógeno o el vapor de agua no interfieran con la química de defectos del óxido final.

Prevención de Reacciones con el Recipiente

Durante estas etapas, la muestra a menudo se coloca dentro de recipientes de papel de oro dentro del tubo de cuarzo de alta pureza.

El papel de oro actúa como un revestimiento químicamente inerte.

Esto es necesario porque el contacto directo entre la muestra de Ba0.95La0.05(Fe1-xYx)O3-δ y las paredes de cuarzo a altas temperaturas puede provocar reacciones químicas no deseadas y contaminación por sílice.

Comprensión de las Compensaciones

Si bien los hornos tubulares ofrecen precisión, el procesamiento exitoso requiere navegar por limitaciones y riesgos específicos.

Sensibilidad a la Atmósfera

El proceso es muy sensible a la integridad de la atmósfera inerte.

Incluso fugas menores en los sellos del horno pueden introducir oxígeno, alterando la química de defectos y desplazando el estado de oxidación del hierro del valor objetivo de 3+.

Materiales de Compatibilidad Térmica

Elegir los materiales de contención adecuados es un requisito estricto, no una opción.

Usar crisoles estándar o colocar las muestras directamente sobre el tubo de cuarzo puede provocar una contaminación irreversible, arruinando la estequiometría de la muestra. El uso de papel de oro es una contramedida específica para esta compensación.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de Ba0.95La0.05(Fe1-xYx)O3-δ, alinee sus protocolos de horno con sus requisitos de pureza específicos.

- Si su enfoque principal es la Pureza de Fase (Estabilidad del Hierro 3+): Priorice la integridad del sistema de flujo de gas y los sellos para mantener una atmósfera estricta de Argón o Nitrógeno a 1400 °C.

- Si su enfoque principal es la Precisión Composicional: Asegure el uso de revestimientos de papel de oro durante el paso de 700 °C para prevenir la contaminación por cuarzo y la reactividad.

La precisión en la atmósfera y el contenedor es tan crítica como la temperatura misma para estabilizar perovskitas complejas.

Tabla Resumen:

| Paso del Proceso | Temperatura | Atmósfera | Duración | Objetivo Clave |

|---|---|---|---|---|

| Pre-Recocido | 700°C | Nitrógeno Seco | Variable | Eliminación de humedad y control de contaminación |

| Sinterización a Alta Temp. | 1400°C | Argón/Nitrógeno Seco | 8 Horas | Densificación del material y estabilización de Fe3+ |

| Control de Defectos | Variable | Gas Inerte | Continuo | Prevención de entrada de oxígeno y pureza de fase |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de la atmósfera es la diferencia entre una síntesis de perovskita exitosa y un experimento fallido. KINTEK proporciona sistemas líderes en la industria de Tubo, Mufla, Vacío y CVD diseñados para cumplir con los estándares de investigación más rigurosos.

Respaldados por I+D experto y fabricación avanzada, nuestros hornos son totalmente personalizables para manejar requisitos específicos como revestimientos de papel de oro o sistemas de flujo de gas de ultra alta pureza. Asegure que sus materiales logren una estequiometría y estabilidad de fase perfectas con nuestras soluciones de alta temperatura.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es el propósito de un motor paso a paso equipado con un reductor 100:1 en un horno tubular? Lograr un control de precisión

- ¿Cómo ayuda un dispositivo de calentamiento con tubo de platino en el estudio de la función de trabajo del tungsteno? Purificación de oxígeno de precisión

- ¿Cuáles son los requisitos funcionales esenciales para un horno tubular utilizado en el proceso de activación de carbón activado a partir de biomasa?

- ¿Cuál es el procedimiento recomendado para usar un horno tubular después de largos períodos de inactividad? Evite daños con un horneado adecuado

- ¿Cómo se controla con precisión el potencial químico del hidrógeno utilizando un horno tubular de laboratorio para la reducción de TiO2?

- ¿Por qué se debe utilizar un horno tubular de alto vacío para la síntesis de carbono magnético mesoporoso? Logre la pureza de fase hoy

- ¿Qué papel juega un horno tubular en la carbonización del carbono poroso? Domine el control térmico preciso

- ¿Cómo utiliza el proceso de difusión por fusión de Te1S7 los hornos de tubo? Lograr un confinamiento molecular de alta precisión