En esencia, los hornos de vacío modernos logran una eficiencia energética superior mediante una combinación de tres estrategias fundamentales. Aprovechan el aislamiento avanzado para retener el calor, utilizan controles de potencia inteligentes como las Unidades de Frecuencia Variable (VFD) para optimizar el uso de la electricidad y aprovechan las propiedades físicas inherentes de un vacío para eliminar la pérdida de calor debida a los gases atmosféricos.

La verdadera eficiencia de un horno de vacío se extiende más allá de la simple reducción del consumo de energía. Se deriva de un enfoque holístico que minimiza el desperdicio térmico, optimiza la entrega de potencia y, fundamentalmente, mejora la calidad final del producto, lo que reduce el retrabajo y el desecho intensivos en energía.

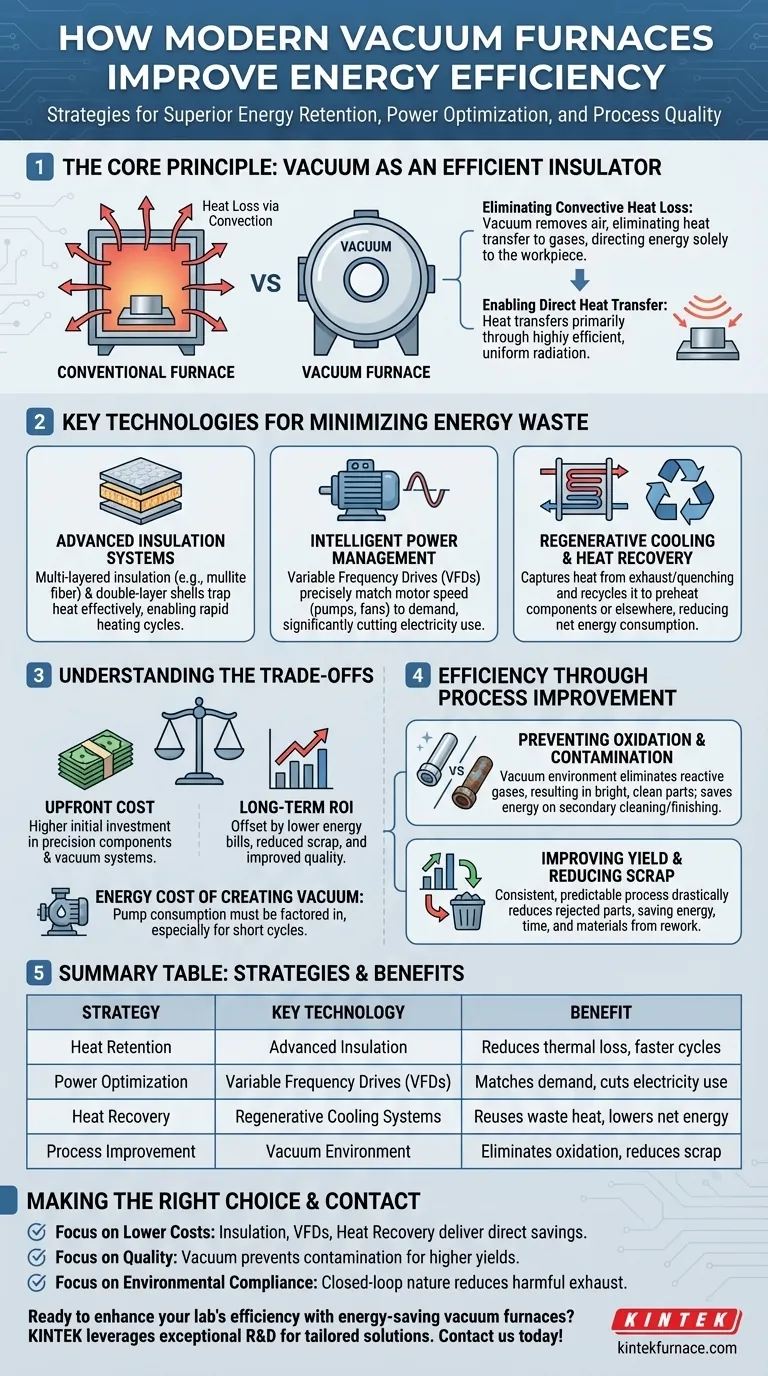

El Principio Central: Por Qué un Vacío es Inherente Eficiente

Un vacío no es solo un espacio vacío; es un potente aislante. Al eliminar el aire y otros gases, un horno de vacío altera fundamentalmente la forma en que se comporta el calor, creando un entorno excepcionalmente eficiente para el procesamiento térmico.

Eliminación de la Pérdida de Calor por Convección

En un horno convencional, una cantidad significativa de energía se desperdicia calentando el aire circundante, que luego transporta ese calor a través de la convección.

Un vacío elimina casi por completo este modo de transferencia de calor. Sin moléculas de gas que calentar, la energía no se pierde a la atmósfera dentro de la cámara, lo que permite que se dirija exclusivamente a la pieza de trabajo.

Permitir la Transferencia Directa de Calor

Al eliminar la convección de la ecuación, el calor se transfiere principalmente a través de la radiación desde los elementos calefactores.

Esta transferencia de energía directa, de línea de visión, es altamente eficiente y uniforme, asegurando que la pieza se caliente rápida y uniformemente sin desperdiciar energía en un medio intermedio como el aire.

Tecnologías Clave para Minimizar el Desperdicio de Energía

Los hornos modernos son sistemas diseñados donde cada componente está destinado a evitar que la energía se escape. Esta eficiencia se logra a través de varios avances tecnológicos clave.

Sistemas de Aislamiento Avanzados

Para atrapar el calor de manera efectiva, los hornos utilizan aislamiento multicapa. Materiales como la fibra de mulita policristalina de alta calidad ofrecen baja conductividad térmica, lo que permite ciclos de calentamiento rápidos mientras se conserva la energía.

Los diseños a menudo incorporan carcasas de horno de doble capa con refrigeración por aire entre ellas. Esto crea una barrera aislante adicional, reduciendo aún más la pérdida de calor al entorno circundante.

Gestión Inteligente de la Energía

Los equipos auxiliares como bombas y ventiladores de refrigeración pueden ser las principales fuentes de consumo de energía. Se utilizan Unidades de Frecuencia Variable (VFD) para adaptar con precisión la velocidad del motor de estos componentes a la demanda exacta del ciclo de proceso.

En lugar de funcionar a plena potencia continuamente, las VFD reducen la velocidad durante los períodos de menor demanda, lo que reduce significativamente el uso de electricidad sin comprometer el rendimiento.

Refrigeración Regenerativa y Recuperación de Calor

El ciclo de enfriamiento también presenta una oportunidad para el ahorro de energía. Los sistemas de refrigeración regenerativa capturan el calor de los gases de escape o del medio de enfriamiento (quenching).

Esta energía térmica recuperada puede reciclarse para precalentar componentes o utilizarse en otras partes de la instalación, reduciendo el consumo neto total de energía de todo el proceso.

Comprensión de las Compensaciones (Trade-offs)

Aunque es altamente eficiente, un horno de vacío es un equipo complejo. Es necesaria una visión clara de las compensaciones para determinar si es la solución adecuada para su operación.

El Costo Inicial frente al ROI a Largo Plazo

Los hornos de vacío representan una inversión de capital significativa en comparación con sus contrapartes atmosféricas. Los componentes de precisión, la cámara robusta y los sistemas de bombeo de vacío contribuyen a un costo inicial más alto.

Sin embargo, este costo a menudo se compensa a largo plazo con facturas de energía más bajas, menor chatarra de material y mejor calidad del producto, lo que genera un sólido retorno de la inversión.

El Costo Energético de Crear el Vacío

Lograr un vacío no es un proceso de energía cero. Un sistema de bombas mecánicas (para crear un vacío base) y bombas de difusión o moleculares (para alcanzar un alto vacío) consume electricidad.

La energía consumida por las bombas debe tenerse en cuenta en la ecuación energética total. Para procesos que requieren solo ciclos cortos, este gasto inicial de energía puede ser una parte notable del consumo general.

Más Allá de los Kilovatios: Eficiencia a través de la Mejora del Proceso

El aspecto más significativo, aunque a menudo pasado por alto, de la eficiencia de un horno de vacío es su capacidad para perfeccionar el proceso metalúrgico en sí.

Prevención de la Oxidación y la Contaminación

El entorno de vacío es fundamentalmente protector. Al eliminar el oxígeno y otros gases reactivos, elimina la oxidación, la descarburización y la contaminación de la superficie del material durante el calentamiento.

Esto da como resultado piezas brillantes y limpias que no requieren limpieza o acabado superficial posterior, ahorrando tiempo y la energía asociada con esos procesos secundarios.

Mejora del Rendimiento y Reducción de Desechos

Debido a que un vacío proporciona un entorno prístino y altamente controlable, los resultados del proceso son más consistentes y predecibles.

Esta drástica reducción de las piezas rechazadas o desechadas es un ahorro de energía indirecto masivo. Cada pieza que debe desecharse o reprocesarse representa un desperdicio total de la energía, el tiempo y la materia prima utilizados para crearla.

Tomar la Decisión Correcta para su Operación

Para determinar si un horno de vacío es la inversión correcta, alinee sus beneficios con sus objetivos operativos principales.

- Si su enfoque principal es reducir los costos operativos: La combinación de aislamiento superior, VFDs en bombas y recuperación de calor regenerativa ofrecerá reducciones directas y medibles en sus facturas de energía mensuales.

- Si su enfoque principal es la calidad y consistencia del producto: La capacidad del vacío para prevenir la oxidación y la contaminación es su mayor fortaleza, lo que conduce a mayores rendimientos del proceso y un producto final superior.

- Si su enfoque principal es el cumplimiento medioambiental: La naturaleza de circuito cerrado de un horno de vacío evita la liberación de gases de escape nocivos, ayudándole a cumplir con las normas medioambientales y a reducir los costos de tratamiento posteriores.

En última instancia, elegir la tecnología de horno correcta requiere observar el costo total de propiedad, donde los ahorros de energía y las mejoras del proceso trabajan juntos para ofrecer valor.

Tabla Resumen:

| Estrategia | Tecnología Clave | Beneficio |

|---|---|---|

| Retención de Calor | Aislamiento Avanzado (ej. fibra de mulita, carcasas de doble capa) | Reduce la pérdida térmica, permitiendo ciclos de calentamiento más rápidos |

| Optimización de Energía | Unidades de Frecuencia Variable (VFD) | Adapta la velocidad del motor a la demanda, reduciendo el consumo de electricidad |

| Recuperación de Calor | Sistemas de Refrigeración Regenerativa | Captura y reutiliza el calor residual, reduciendo el consumo neto de energía |

| Mejora del Proceso | Entorno de Vacío | Elimina la oxidación y la contaminación, reduciendo la energía de desecho y retrabajo |

¿Listo para mejorar la eficiencia de su laboratorio con hornos de vacío que ahorran energía? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ayudándole a reducir los costos de energía y mejorar la calidad del producto. Contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden beneficiar a su operación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento