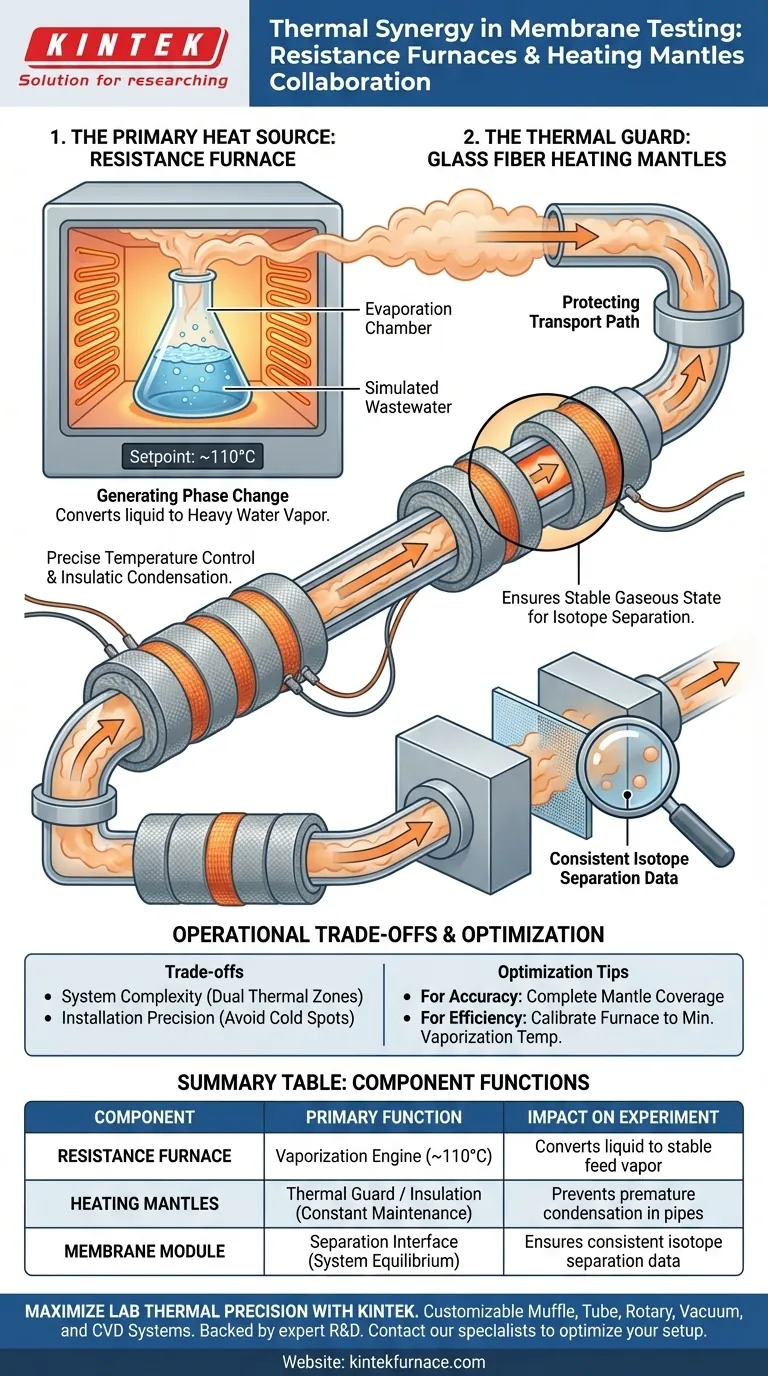

Los hornos de resistencia y las mantas calefactoras de fibra de vidrio funcionan como un sistema de gestión térmica de dos etapas para mantener el estado físico de la solución de alimentación. El horno de resistencia proporciona la entrada de alta energía requerida para vaporizar las aguas residuales líquidas en la cámara principal. Las mantas calefactoras de fibra de vidrio mantienen posteriormente esta temperatura a través de las líneas de transporte, asegurando que el material permanezca en estado gaseoso hasta que interactúe con la membrana.

Las pruebas precisas del rendimiento de la membrana dependen de una transición fluida de líquido a vapor estable. El horno crea el vapor, mientras que las mantas lo protegen del enfriamiento ambiental, evitando la condensación prematura que comprometería los datos de separación de isótopos.

La Fuente de Calor Primaria: El Horno de Resistencia

Generación del Cambio de Fase

El horno de resistencia sirve como el motor energético central para el experimento. Su función específica es calentar las aguas residuales simuladas contenidas dentro de la cámara de evaporación.

Alcanzar Temperaturas de Vaporización

El horno lleva el líquido a un punto de ajuste específico, típicamente alrededor de 110°C. Esta alta temperatura asegura que las aguas residuales experimenten un cambio de fase completo, convirtiéndose de una solución líquida al vapor de agua pesada requerido para la prueba.

El Guardián Térmico: Mantas Calefactoras de Fibra de Vidrio

Protección de la Ruta de Transporte

Una vez que el vapor sale del horno, viaja a través de la infraestructura externa para llegar a los módulos de membrana. Las mantas calefactoras de fibra de vidrio se envuelven firmemente alrededor de estas tuberías y válvulas externas.

Prevención de la Condensación

La función principal de estas mantas es proporcionar control preciso de la temperatura y aislamiento durante el transporte. Sin esta calefacción secundaria, el vapor se enfriaría naturalmente al entrar en contacto con la tubería metálica, revirtiendo a estado líquido.

Garantía de Estabilidad en la Separación de Isótopos

Al prevenir la condensación, las mantas aseguran que la alimentación ingrese a los módulos de membrana compuestos en un estado gaseoso estable. Esta consistencia es crítica para las pruebas de separación de isótopos, que requieren un flujo de vapor en estado estacionario para generar datos de rendimiento válidos.

Comprensión de las Compensaciones Operativas

Complejidad del Sistema

El uso de dos métodos de calentamiento distintos aumenta la complejidad de la configuración experimental. Los operadores deben gestionar dos zonas térmicas separadas —la cámara de evaporación y las líneas de transporte— asegurando que permanezcan sincronizadas.

Precisión de Instalación

La efectividad de las mantas calefactoras depende completamente de la cobertura. Los huecos en el envoltorio, particularmente alrededor de válvulas o juntas complejas, pueden crear "puntos fríos" que causan condensación localizada, lo que podría interrumpir todo el flujo.

Optimización de su Configuración Térmica

Si su enfoque principal es la Precisión en la Separación de Isótopos: Asegúrese de que las mantas calefactoras cubran completamente todas las válvulas y juntas externas para eliminar cualquier posibilidad de reversión de fase antes de la membrana.

Si su enfoque principal es la Eficiencia Energética: Calibre el horno de resistencia a la temperatura mínima requerida para la vaporización (por ejemplo, 110°C) para evitar el sobrecalentamiento de la cámara inicial, confiando en las mantas para el mantenimiento.

Al segregar estrictamente los roles de vaporización y mantenimiento de temperatura, se asegura un entorno estable y controlable para pruebas de membrana de alta precisión.

Tabla Resumen:

| Componente | Función Principal | Objetivo de Temperatura | Impacto en el Experimento |

|---|---|---|---|

| Horno de Resistencia | Motor de Vaporización | ~110°C | Convierte las aguas residuales líquidas en vapor de alimentación estable |

| Mantas Calefactoras | Protección Térmica/Aislamiento | Mantenimiento Constante | Previene la condensación prematura en las tuberías de transporte |

| Módulo de Membrana | Interfaz de Separación | Equilibrio del Sistema | Asegura datos consistentes de separación de isótopos |

Maximice la Precisión Térmica de su Laboratorio con KINTEK

No permita que la condensación comprometa sus datos de separación de isótopos. KINTEK ofrece soluciones térmicas de alto rendimiento diseñadas para las exigentes demandas de la investigación de membranas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables, adaptados a sus necesidades únicas de destilación y vaporización.

¿Listo para optimizar su configuración experimental? Contacte hoy mismo a nuestros especialistas técnicos para descubrir cómo nuestros hornos de laboratorio de alta temperatura pueden mejorar la precisión de sus pruebas y la eficiencia operativa.

Guía Visual

Referencias

- Zhen Luo, Ruizhi Fan. Enhanced Separation Performance of Graphene Oxide Membrane through Modification with Graphitic Carbon Nitride. DOI: 10.3390/w16070967

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos de retorta en la industria aeroespacial? Esenciales para el tratamiento térmico a alta temperatura

- ¿Qué tipos de gases se utilizan comúnmente en los hornos de atmósfera y cuáles son sus propósitos? Optimice sus procesos de tratamiento térmico

- ¿Qué industrias utilizan comúnmente el argón para el tratamiento térmico? Esencial para la industria aeroespacial y las aleaciones de alto rendimiento

- ¿Cómo mitigan los sistemas de control de vacío y atmósfera los errores experimentales? Garantizar la precisión a altas temperaturas

- ¿Qué es un horno de atmósfera tipo caja? Control de calor maestro para el procesamiento de materiales

- ¿Cuál es la composición de una atmósfera endotérmica típica utilizada para el tratamiento térmico del acero? Optimice su proceso de tratamiento térmico del acero

- ¿Qué consideraciones de seguridad son importantes al operar hornos de atmósfera? Asegure una operación sin explosiones con consejos de expertos

- ¿Cuáles son las características clave de un horno inerte? Logre pureza y precisión en el procesamiento térmico