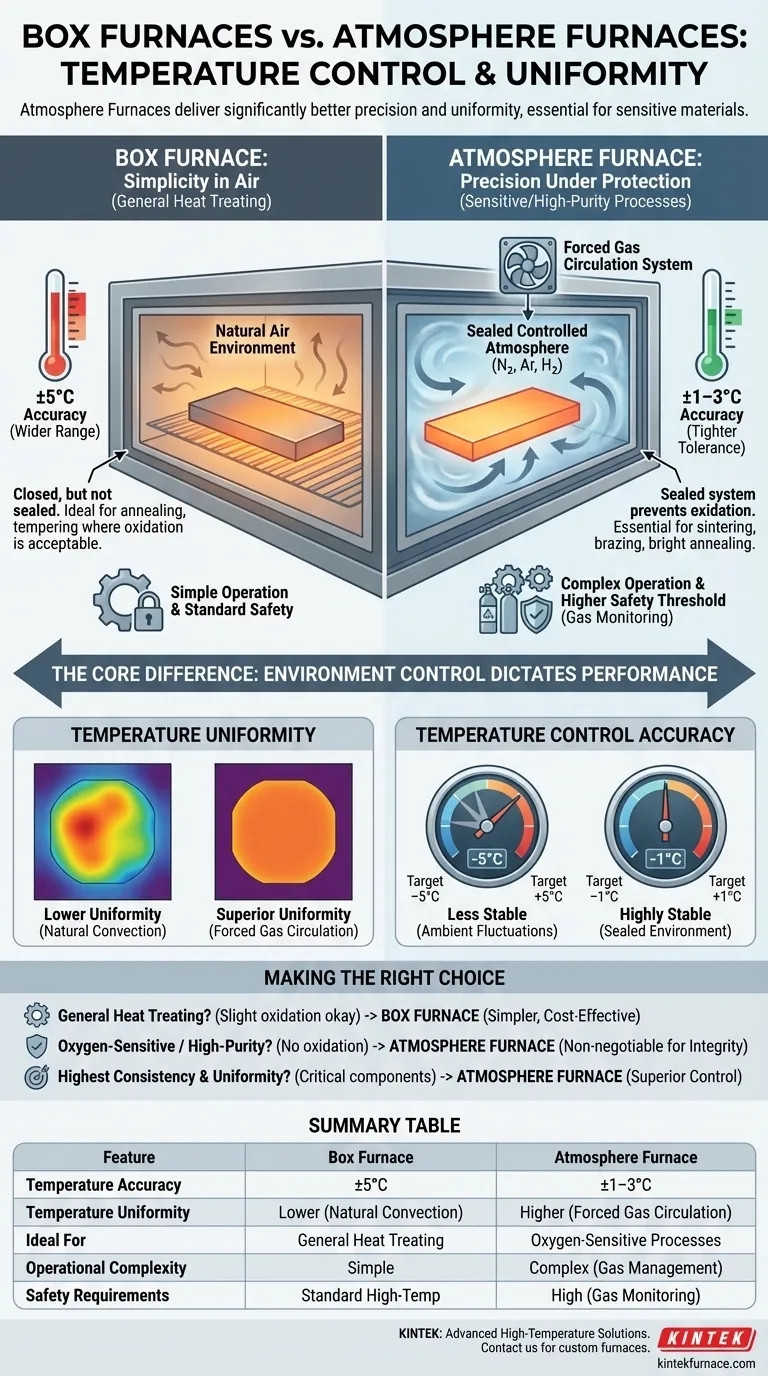

En resumen, los hornos de atmósfera proporcionan un control y una uniformidad de la temperatura significativamente mejores que los hornos de caja. Un horno de atmósfera suele mantener una precisión de temperatura de ±1–3°C, mientras que un horno de caja estándar opera dentro de un rango más amplio de ±5°C. Este rendimiento superior se debe al diseño sellado y a los sistemas de circulación de gas inherentes a los hornos de atmósfera.

La elección entre un horno de caja y un horno de atmósfera es fundamentalmente una elección sobre el entorno del proceso. El control superior de la temperatura de un horno de atmósfera es una consecuencia directa de su función principal: reemplazar el aire ambiente con un gas controlado para proteger los materiales de la oxidación.

La diferencia fundamental: Control del entorno

La distinción principal entre estos dos hornos no es su método de calentamiento, sino el entorno en el que se calienta el material. Este único factor dicta sus capacidades, complejidad y rendimiento de temperatura.

Hornos de caja: Simplicidad en el aire

Un horno de caja funciona en un entorno de aire natural. Su cámara está cerrada pero no sellada contra gases atmosféricos.

Esto los hace ideales para procesos de tratamiento térmico convencionales como el recocido, el temple y el secado, donde la exposición al oxígeno no es una preocupación crítica o es una parte intencionada del proceso.

Hornos de atmósfera: Precisión bajo protección

Un horno de atmósfera es un sistema sellado que permite introducir un gas específico y controlado como nitrógeno, argón o hidrógeno.

Esta atmósfera controlada es esencial para prevenir la oxidación al procesar metales sensibles. También permite tratamientos superficiales especializados como la carburación o la sinterización, donde la composición del gas debe gestionarse con precisión.

Cómo el entorno dicta el rendimiento de la temperatura

La diferencia en el control atmosférico impacta directamente en la uniformidad y precisión de la temperatura. Un sistema sellado y controlado es inherentemente más estable y predecible que uno abierto.

Uniformidad de la temperatura

Los hornos de atmósfera utilizan sistemas de circulación de gas, a menudo con ventiladores, para mover activamente el gas inerte por toda la cámara. Esta convección forzada asegura que el calor se distribuya de manera mucho más uniforme que las corrientes de convección natural que se encuentran en un horno de caja estándar.

El resultado es una uniformidad de temperatura superior en toda la pieza de trabajo, lo que lleva a propiedades y rendimiento del material más consistentes.

Precisión del control de temperatura

La cámara sellada de un horno de atmósfera crea un entorno térmico altamente estable. El sistema de control, que utiliza termopares para monitorear y ajustar los elementos calefactores, no tiene que combatir las fluctuaciones de las corrientes de aire ambiente o los cambios de humedad.

Esta estabilidad permite que el horno mantenga una tolerancia de temperatura mucho más ajustada (±1–3°C), lo cual es crítico para procesos con una ventana estrecha para el éxito. El entorno menos controlado de un horno de caja conduce naturalmente a oscilaciones de temperatura más amplias (±5°C).

Entendiendo las compensaciones: Simplicidad vs. Capacidad

Aunque un horno de atmósfera ofrece un rendimiento superior, esa capacidad conlleva importantes compensaciones en complejidad y seguridad.

Complejidad operativa

Un horno de caja es comparativamente simple de operar, a menudo requiriendo poco más que establecer la temperatura y el tiempo. Sus requisitos de seguridad se centran en la protección estándar contra altas temperaturas.

Un horno de atmósfera es un sistema mucho más complejo. Requiere la gestión de los suministros de gas, los caudales y las presiones, junto con una supervisión sofisticada para garantizar que la atmósfera permanezca pura. Esto exige operadores profesionalmente capacitados.

Seguridad e Infraestructura

El uso de gases inertes, inflamables o incluso explosivos (como el hidrógeno) significa que los hornos de atmósfera tienen un umbral de seguridad mucho más alto. Necesitan sistemas de monitoreo de gas, detectores de fugas y, a menudo, dispositivos a prueba de explosiones para garantizar una operación segura.

Tomando la decisión correcta para su proceso

Su decisión debe basarse enteramente en los requisitos de su material y proceso.

- Si su enfoque principal es el tratamiento térmico general (temple, secado, precalentamiento) donde la ligera oxidación es aceptable: Un horno de caja es la opción más sencilla y económica.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno o que requieren resultados de alta pureza (sinterización, soldadura fuerte, recocido brillante): Un horno de atmósfera es innegociable para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es lograr la mayor consistencia y uniformidad posibles para componentes críticos: El control superior y la circulación forzada de gas de un horno de atmósfera lo convierten en el claro ganador.

En última instancia, el horno adecuado es el que crea el entorno preciso que su material necesita para alcanzar sus propiedades objetivo.

Tabla resumen:

| Característica | Horno de caja | Horno de atmósfera |

|---|---|---|

| Precisión de la temperatura | ±5°C | ±1–3°C |

| Uniformidad de la temperatura | Inferior (convección natural) | Superior (circulación forzada de gas) |

| Ideal para | Tratamiento térmico general (p. ej., recocido, temple) | Procesos sensibles al oxígeno (p. ej., sinterización, soldadura fuerte) |

| Complejidad operativa | Sencilla | Compleja (requiere gestión de gas) |

| Requisitos de seguridad | Protección estándar contra altas temperaturas | Alta (monitorización de gas, detectores de fugas) |

¿Necesita un horno que proporcione un control de temperatura y una uniformidad precisos para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su proceso y los resultados de sus materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento