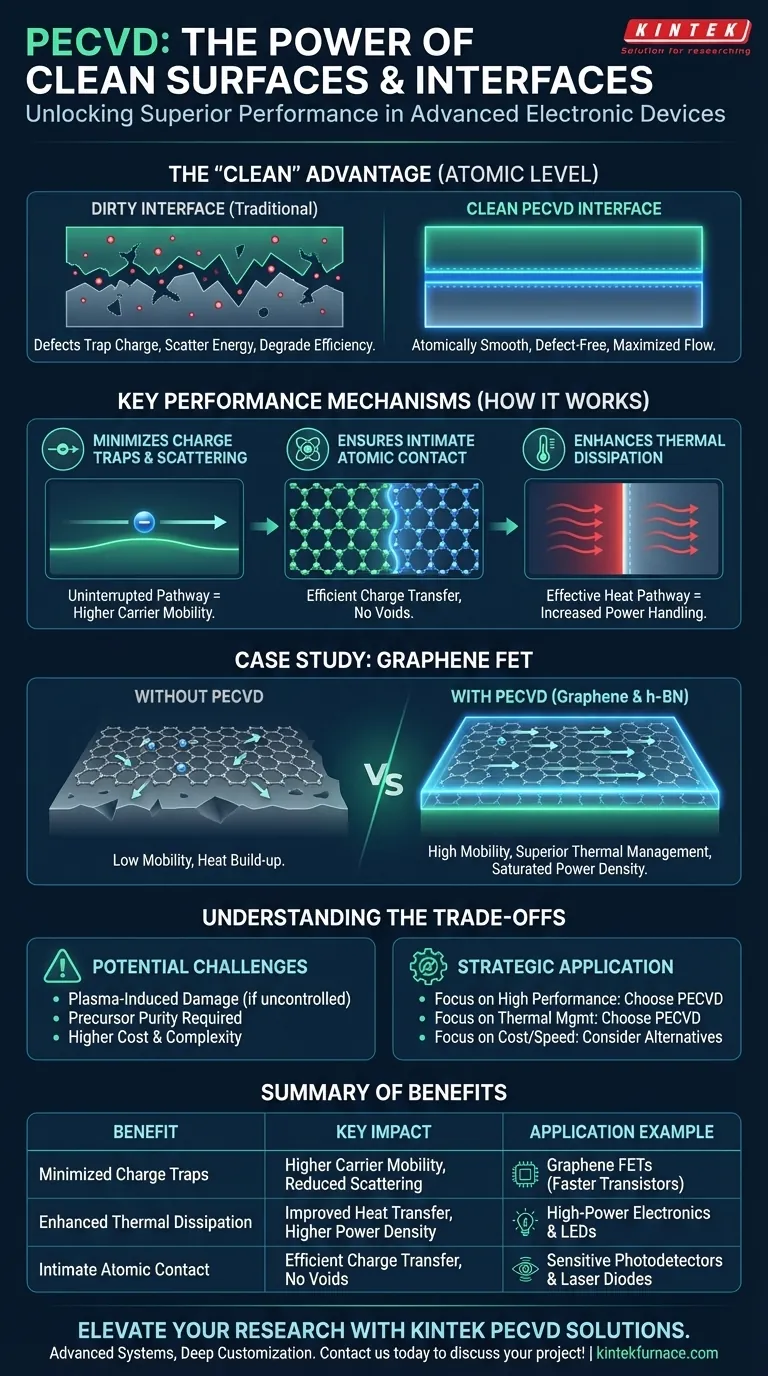

En esencia, las superficies e interfaces excepcionalmente limpias creadas por la Deposición Química de Vapor Asistida por Plasma (PECVD) se traducen directamente en un rendimiento superior en dispositivos electrónicos avanzados. Esto se logra minimizando los defectos que de otro modo atraparían portadores de carga, dispersarían la energía y degradarían la eficiencia del dispositivo. El resultado es una movilidad de portadores mediblemente mayor y una mayor capacidad de manejo de potencia, como se observa en materiales como el grafeno y el nitruro de boro hexagonal (h-BN).

La ventaja fundamental de las interfaces preparadas mediante PECVD es la reducción de las barreras electrónicas y térmicas. Al crear uniones unidas y limpias a nivel atómico, la PECVD permite que los electrones y el calor se muevan más libremente a través de las capas de material, liberando el verdadero potencial de rendimiento del dispositivo.

La física de una interfaz "limpia"

Una interfaz "limpia" en la fabricación de semiconductores no se trata solo de la ausencia de polvo. Se refiere a una unión casi perfecta a nivel atómico, que la PECVD es capaz de producir de forma única. Esta integridad estructural es la fuente de sus beneficios de rendimiento.

Minimización de trampas de carga y dispersión

Cualquier impureza, vacante atómica o imperfección estructural en la interfaz entre dos materiales actúa como un obstáculo para los electrones. Estos defectos pueden atrapar portadores de carga, eliminándolos efectivamente de la operación, o dispersarlos, obligándolos a tomar un camino menos directo.

Una interfaz limpia formada por PECVD es atómicamente lisa y libre de estos contaminantes. Esto crea una trayectoria ininterrumpida, permitiendo que los portadores de carga fluyan con una resistencia mínima.

Asegurar un contacto atómico íntimo

La naturaleza energética del proceso PECVD asegura que los átomos depositados tengan suficiente movilidad en la superficie para encontrar sus sitios de red ideales. Esto da como resultado una película densa y conformada sin huecos ni espacios en la interfaz.

Este contacto íntimo es fundamental para garantizar una transferencia de carga eficiente entre capas y para establecer un camino continuo para la disipación de calor.

Mejora de la disipación térmica

Los dispositivos electrónicos de alta potencia generan un calor significativo en regiones activas muy pequeñas. Este calor debe disiparse eficientemente para evitar la degradación del rendimiento o la falla del dispositivo.

Una interfaz con espacios o impurezas actúa como una barrera significativa para la transferencia de calor. Las interfaces limpias y en contacto cercano producidas por PECVD proporcionan una vía térmica excelente, permitiendo que los fonones (los principales portadores de calor en un sólido) se muevan fácilmente lejos del área activa.

Ganancias de rendimiento: El estudio de caso del FET de grafeno

Los beneficios de las interfaces limpias de PECVD no son teóricos. Se demuestran claramente en la fabricación de dispositivos de próxima generación como los transistores de efecto de campo (FET) basados en grafeno.

El impacto en la movilidad de los portadores

La movilidad de los portadores es una medida de la rapidez con la que un electrón puede moverse a través de un material bajo un campo eléctrico. Una mayor movilidad es un requisito directo para transistores más rápidos y eficientes.

En un FET de grafeno, la interfaz limpia creada por PECVD evita la dispersión de los electrones que se mueven a través del canal de grafeno. Esto resulta directamente en las altas movilidades observadas en estos dispositivos.

El papel de la capa dieléctrica de h-BN

Cuando se utiliza nitruro de boro hexagonal (h-BN) como capa dieléctrica junto con grafeno, los beneficios se amplifican. El h-BN es un excelente aislante y es estructuralmente muy similar al grafeno, lo que permite una interfaz casi perfecta y adaptada a la red.

El uso de PECVD para depositar la capa de h-BN asegura que esta interfaz esté limpia a nivel atómico. Esta combinación no solo mejora la movilidad de los portadores, sino que también aumenta la densidad de potencia saturada al proporcionar un aislamiento eléctrico superior y, fundamentalmente, un camino altamente eficiente para la disipación térmica.

Comprensión de las compensaciones

Aunque es potente, la PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus posibles inconvenientes.

Daño inducido por plasma

El plasma de alta energía que define el proceso PECVD puede, si no se controla perfectamente, causar daños al sustrato subyacente. Esto puede introducir su propio conjunto de defectos, negando parcialmente los beneficios de la deposición limpia. Una optimización cuidadosa de la potencia del plasma, la presión y la química es fundamental para mitigar este riesgo.

Pureza del precursor y contaminación

La calidad de una película PECVD es tan buena como los gases precursores utilizados para crearla. Cualquier impureza en los gases fuente puede incorporarse a la película final, contaminando la misma interfaz que se intenta mantener limpia. Esto exige una inversión significativa en sistemas de manejo de gases de ultra alta pureza.

Complejidad y coste del proceso

La PECVD es una técnica de deposición basada en vacío que requiere equipos sofisticados y costosos, y un control preciso del proceso. En comparación con métodos más simples como la evaporación térmica o la pulverización catódica (sputtering), representa una barrera de entrada más alta en términos de inversión de capital y experiencia operativa.

Cómo aplicar esto a su proyecto

Su elección del método de deposición debe estar impulsada por los objetivos de rendimiento específicos de su dispositivo.

- Si su enfoque principal es maximizar el rendimiento electrónico: PECVD es una opción superior para crear las interfaces libres de defectos requeridas para transistores de alta movilidad, fotodetectores sensibles y otra electrónica de alto rendimiento.

- Si su enfoque principal es la gestión térmica para dispositivos de alta potencia: La capacidad de PECVD para crear interfaces térmicamente conductoras y libres de huecos lo convierte en una herramienta indispensable para gestionar el calor en transistores de potencia, LED y diodos láser.

- Si su enfoque principal es la creación rápida de prototipos o aplicaciones sensibles al coste: Métodos más simples pueden ser suficientes, pero debe estar preparado para aceptar una penalización en el rendimiento resultante de interfaces de material no perfectas.

En última instancia, aprovechar la PECVD es una decisión estratégica para invertir en la calidad de la interfaz, lo que permite directamente el rendimiento de los dispositivos de próxima generación.

Tabla resumen:

| Beneficio | Impacto clave | Ejemplo de aplicación |

|---|---|---|

| Trampas de carga minimizadas | Mayor movilidad de portadores, menor dispersión | FET de grafeno para transistores más rápidos |

| Disipación térmica mejorada | Mejor transferencia de calor, mayor densidad de potencia | Electrónica de alta potencia y LED |

| Contacto atómico íntimo | Transferencia de carga eficiente, sin huecos | Fotodetectores sensibles y diodos láser |

¿Listo para elevar las capacidades de su laboratorio con soluciones PECVD de alto rendimiento? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a lograr un rendimiento superior del dispositivo con interfaces limpias y libres de defectos. Contáctenos hoy para discutir cómo podemos apoyar su proyecto.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio