En esencia, un horno de vacío crea una superficie limpia al alterar fundamentalmente el entorno de procesamiento para eliminar los elementos mismos que causan la contaminación. Al evacuar la cámara de gases reactivos como el oxígeno y las moléculas que contienen carbono, previene reacciones químicas como la oxidación a altas temperaturas. Esto asegura que el material conserve su brillo y pureza química inherentes durante todo el ciclo de calentamiento.

Un vacío no es simplemente una herramienta para lograr un acabado brillante; es un requisito previo para el control del proceso. Elimina reacciones químicas no deseadas a temperaturas elevadas, protegiendo tanto la integridad de la superficie como las propiedades metalúrgicas subyacentes del material tratado.

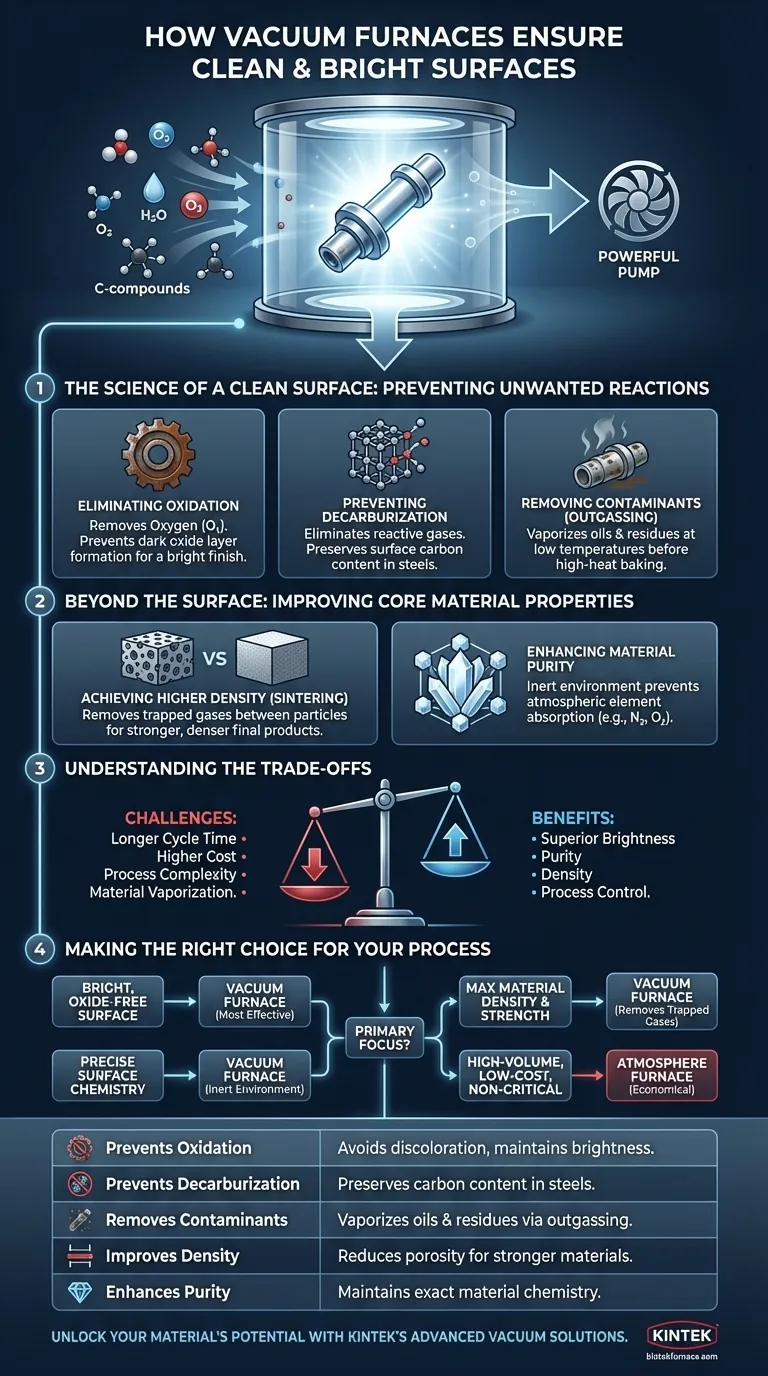

La ciencia de una superficie limpia: prevención de reacciones no deseadas

Para comprender por qué un vacío es tan efectivo, primero debemos reconocer que una atmósfera estándar es químicamente reactiva, especialmente cuando se calienta. Un horno de vacío funciona eliminando estos elementos reactivos.

Eliminación de la oxidación

La causa más común de decoloración en los metales es la oxidación: la formación de una capa delgada, a menudo oscura, de óxido metálico cuando el material reacciona con el oxígeno.

En un horno tradicional, el aire ambiente proporciona un suministro abundante de oxígeno. Un horno de vacío extrae este oxígeno, reduciendo la presión a un punto en el que hay muy pocas moléculas de oxígeno presentes para crear una capa de óxido visible, dejando la superficie de la pieza brillante y limpia.

Prevención de la descarburización

Para los aceros con alto contenido de carbono, otro riesgo es la descarburización, donde los átomos de carbono migran desde la superficie del acero. Esto ablanda el material y degrada su resistencia al desgaste.

Esta reacción a menudo es impulsada por cantidades traza de oxígeno o vapor de agua en la atmósfera. Al crear un vacío de alta pureza, se eliminan estos gases reactivos, preservando el contenido preciso de carbono de la superficie del material.

Eliminación de contaminantes superficiales

El entorno de vacío también limpia activamente las piezas mediante un proceso conocido como desgasificación (outgassing).

Cuando el horno comienza a calentarse al vacío, los residuos volátiles en la superficie del material, como aceites, lubricantes u otros contaminantes de pasos de fabricación previos, se vaporizan y se bombean. Esto ocurre a bajas temperaturas, mucho antes de que puedan adherirse o reaccionar con la pieza durante el ciclo de calor intenso.

Más allá de la superficie: mejora de las propiedades centrales del material

Los beneficios de un entorno de vacío se extienden profundamente al material mismo, lo que permite la creación de componentes con propiedades mecánicas y estructurales superiores.

Logro de mayor densidad

En procesos como la sinterización, donde los materiales en polvo se fusionan en una masa sólida, los gases atrapados son la principal causa de porosidad. La porosidad debilita la pieza final.

Un vacío elimina los gases atmosféricos entre las partículas de polvo antes de que se calienten. Esto permite que las partículas se unan de manera más completa, lo que resulta en un producto final más denso y resistente con una densidad teórica cercana, lo cual es fundamental para cerámicas avanzadas y metales en polvo.

Mejora de la pureza del material

Para industrias como la aeroespacial, médica y electrónica, la pureza del material es innegociable. Incluso impurezas minúsculas pueden provocar fallas en los componentes.

Un horno de vacío proporciona un entorno inerte que evita que elementos atmosféricos como el oxígeno y el nitrógeno se absorban en el material. Esto asegura que la pieza terminada mantenga la química exacta y de alta pureza especificada por su diseño.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, un horno de vacío no es la solución universal para todo el procesamiento térmico. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Tiempo de ciclo y coste

Lograr un vacío profundo requiere tiempo para que las bombas evacuen la cámara, lo que hace que los tiempos de ciclo sean más largos que en un horno de atmósfera convencional. El equipo también es más complejo y conlleva una mayor inversión inicial y costes de mantenimiento.

Complejidad del proceso

Operar un horno de vacío requiere un mayor nivel de control técnico. Factores como la velocidad de evacuación, el nivel de vacío y la tasa de fugas deben gestionarse cuidadosamente para garantizar resultados repetibles y de alta calidad. Una operación inadecuada puede llevar a resultados deficientes.

Comportamiento específico del material

No todos los materiales reaccionan de la misma manera a un vacío. Ciertos elementos de aleación con una alta presión de vapor pueden "desgasificarse" del material base a altas temperaturas, alterando ligeramente la composición de la aleación. Este fenómeno, conocido como "vaporización", debe tenerse en cuenta en los parámetros del proceso.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su material y aplicación final.

- Si su enfoque principal es un acabado superficial brillante y libre de óxido: Un horno de vacío es el método más efectivo, ya que elimina directamente el oxígeno que causa la decoloración.

- Si su enfoque principal es mantener una química superficial precisa: Un vacío proporciona un entorno inerte esencial para prevenir la descarburización en aceros o la contaminación en metales reactivos.

- Si su enfoque principal es maximizar la densidad y la resistencia del material: Para procesos como la sinterización de cerámicas o el soldaje fuerte (brazing) de ensamblajes complejos, un vacío es fundamental para eliminar los gases atrapados y asegurar resultados sin huecos.

- Si su enfoque principal es el tratamiento térmico de alto volumen y bajo coste de piezas no críticas: Un horno de atmósfera tradicional puede ofrecer una solución más económica y de mayor rendimiento.

En última instancia, un horno de vacío transforma la atmósfera de procesamiento de un contaminante potencial a una herramienta estratégica para la perfección del material.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Previene la oxidación | Elimina el oxígeno para evitar la decoloración y mantener el brillo de la superficie. |

| Previene la descarburización | Elimina los gases reactivos para preservar el contenido de carbono en los aceros. |

| Elimina contaminantes | Utiliza la desgasificación para vaporizar y bombear aceites y residuos. |

| Mejora la densidad | Reduce la porosidad en la sinterización para materiales más fuertes y densos. |

| Mejora la pureza | Proporciona un entorno inerte para mantener la química exacta del material. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplamos con precisión sus requisitos experimentales únicos, entregando superficies limpias y brillantes y propiedades de material superiores para industrias como la aeroespacial, médica y electrónica. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico y lograr la perfección del material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento