En esencia, un horno de vacío respalda la investigación y el desarrollo al crear un entorno extremadamente puro y altamente controlable. Esto permite a los investigadores calentar materiales sin la interferencia de gases atmosféricos como el oxígeno o el nitrógeno, lo que les permite estudiar las propiedades intrínsecas de los materiales, desarrollar nuevas sustancias de alta pureza y perfeccionar procesos de fabricación avanzados con precisión y repetibilidad.

El verdadero valor de un horno de vacío en un entorno de I+D no es simplemente el calor intenso que genera. Su función principal es eliminar las variables atmosféricas, proporcionando un escenario prístino donde los efectos reales de la temperatura en un material pueden aislarse y comprenderse.

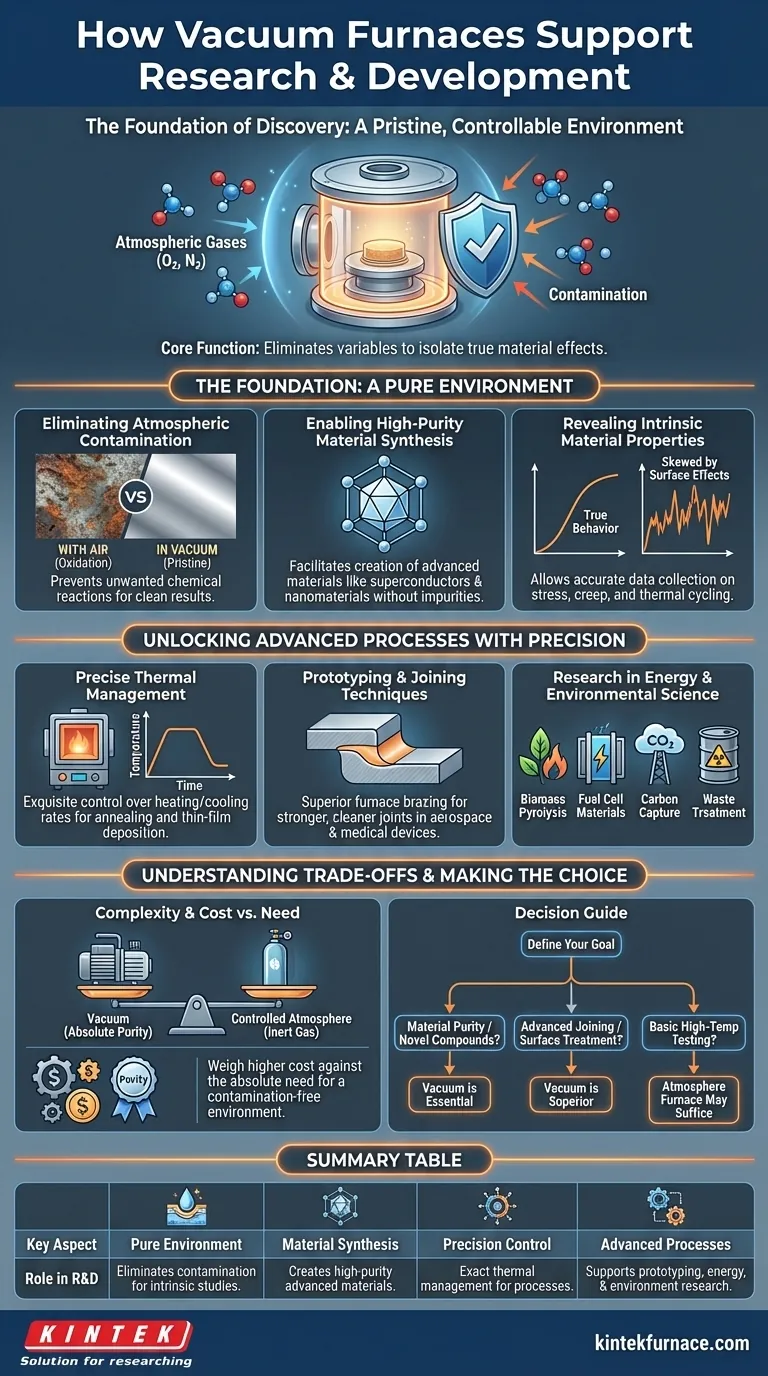

La base de la I+D: un entorno puro

La característica que define a un horno de vacío es su capacidad para eliminar la atmósfera. Esta única capacidad es la razón por la que es indispensable para una amplia gama de aplicaciones de investigación.

Eliminación de la contaminación atmosférica

A altas temperaturas, la mayoría de los materiales son muy reactivos con los gases del aire que respiramos. El oxígeno, en particular, provoca oxidación, lo que cambia fundamentalmente las propiedades superficiales y estructurales de un material.

Un horno de vacío extrae estos gases reactivos. Esto evita reacciones químicas no deseadas, asegurando que los resultados de un experimento se deban únicamente a la respuesta del material al calor y no a la contaminación.

Permitiendo la síntesis de materiales de alta pureza

La creación de materiales avanzados, como superconductores, aleaciones específicas o nanomateriales, a menudo exige una pureza excepcional. Incluso trazas de oxígeno o nitrógeno pueden alterar su formación y degradar su rendimiento.

Al proporcionar un entorno de alto vacío y alta temperatura, el horno facilita la formación y el crecimiento de estos materiales, asegurando que su composición cumpla con las especificaciones exactas requeridas para aplicaciones de vanguardia.

Revelación de las propiedades intrínsecas del material

Para comprender verdaderamente un material, debe estudiarlo en su forma pura. Un entorno de vacío permite a los investigadores realizar pruebas (como ciclos térmicos, pruebas de tensión y análisis de fluencia) sin que los resultados se vean distorsionados por la oxidación superficial o la nitruración.

Esto permite la recopilación de datos limpios y repetibles sobre el comportamiento real de un material, lo cual es fundamental para la modelización e ingeniería precisas.

Desbloqueo de procesos avanzados con control de precisión

Más allá de la pureza, los hornos de vacío ofrecen un nivel incomparable de control sobre todo el proceso térmico, lo cual es esencial para desarrollar nuevas técnicas y prototipos.

Gestión térmica precisa

Los hornos de vacío modernos proporcionan un control exquisito sobre las velocidades de calentamiento, los tiempos de permanencia y las velocidades de enfriamiento. Esto es vital para procesos como el recocido, que altera la microestructura de un material para mejorar la ductilidad o reducir la dureza.

La capacidad de programar gradientes y zonas de temperatura complejos también es clave para la investigación de procesos como la deposición de película delgada y el crecimiento uniforme de nanopartículas.

Prototipado y técnicas de unión

La soldadura fuerte en horno es una aplicación común de I+D donde las piezas se unen utilizando un metal de aporte en el horno. Realizar este proceso al vacío es superior porque evita la formación de óxidos en las superficies de la unión.

Esto da como resultado uniones más fuertes, limpias y confiables. Los investigadores utilizan esta capacidad para probar nuevos diseños de componentes y desarrollar métodos avanzados de unión para industrias como la aeroespacial y la de dispositivos médicos.

Investigación en ciencias de la energía y el medio ambiente

Los hornos de vacío son herramientas críticas en el desarrollo de soluciones para desafíos globales. Se utilizan para:

- Pirólisis de biomasa: Calentamiento de materia orgánica en ausencia de oxígeno para producir biocombustibles.

- Materiales para pilas de combustible: Preparación y prueba de los materiales altamente sensibles utilizados en las pilas de combustible de próxima generación.

- Captura de carbono: Estudio de nuevos materiales y procesos diseñados para capturar y almacenar CO2.

- Tratamiento de residuos: Desarrollo de métodos de pirólisis a alta temperatura para la eliminación segura de residuos peligrosos, como los subproductos del combustible nuclear.

Comprensión de las compensaciones

Aunque son potentes, un horno de vacío no es la única herramienta de procesamiento térmico, y su uso implica consideraciones específicas.

Vacío frente a atmósfera controlada

El vacío es la eliminación de la atmósfera. Sin embargo, en algunos escenarios de I+D, el objetivo no es el vacío, sino una atmósfera específica y controlada utilizando un gas inerte como el argón o un gas reactivo como el nitrógeno.

Si bien muchos hornos de vacío se pueden rellenar con un gas específico, un "horno de atmósfera" más simple y rentable puede ser suficiente si nunca se requiere un alto vacío para su investigación.

Complejidad y costo

Los componentes necesarios para lograr y mantener un alto vacío —incluidas bombas, sellos y medidores— añaden un costo y una complejidad significativos en comparación con un horno de mufla o de atmósfera estándar.

La decisión de invertir en un horno de vacío debe sopesarse con la necesidad absoluta de un entorno libre de contaminación en sus objetivos de investigación específicos.

Tomar la decisión correcta para su investigación

Para determinar si un horno de vacío es la herramienta correcta, primero debe definir el nivel de control ambiental que exige su trabajo.

- Si su enfoque principal es la pureza del material y el desarrollo de compuestos novedosos: Un horno de vacío es esencial para prevenir reacciones no deseadas y lograr resultados de la más alta pureza.

- Si su enfoque principal es el desarrollo de uniones avanzadas o tratamientos superficiales: Un horno de vacío es la opción superior para crear uniones y superficies limpias, fuertes y libres de óxido.

- Si su enfoque principal es simplemente la prueba a alta temperatura en un entorno estable: Un horno de atmósfera o de mufla más rentable puede ser suficiente, siempre que las posibles reacciones atmosféricas no comprometan sus datos.

En última instancia, elegir el horno correcto se trata de alinear las capacidades de la herramienta con los requisitos fundamentales de su investigación científica.

Tabla de resumen:

| Aspecto clave | Función en I+D |

|---|---|

| Entorno puro | Elimina los gases atmosféricos para prevenir la contaminación y la oxidación, lo que permite estudios intrínsecos de los materiales. |

| Síntesis de materiales | Facilita la creación de materiales de alta pureza como superconductores y aleaciones para aplicaciones avanzadas. |

| Control de precisión | Permite una gestión exacta de las velocidades de calentamiento/enfriamiento para procesos como el recocido y la deposición de película delgada. |

| Procesos avanzados | Soporta el desarrollo de prototipos, la soldadura fuerte y la investigación en ciencias de la energía, el medio ambiente y el tratamiento de residuos. |

¿Listo para elevar su I+D con precisión y pureza? En KINTEK, aprovechamos una excelente I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté desarrollando nuevos materiales, creando prototipos de componentes o realizando experimentos de alta pureza, nuestros hornos garantizan entornos libres de contaminación y un control térmico preciso para acelerar sus avances. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo