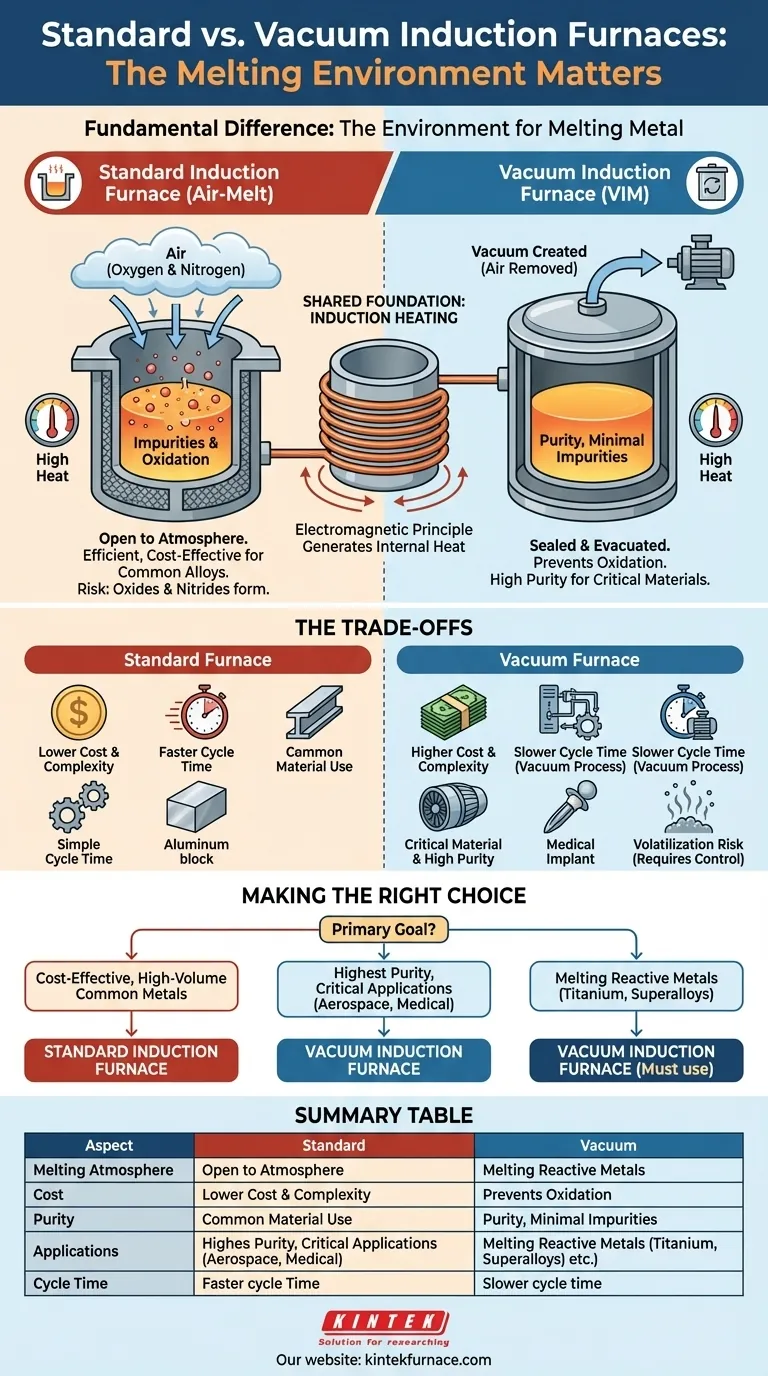

La diferencia fundamental entre un horno de inducción al vacío y un horno de inducción estándar es el entorno en el que se funde el metal. Un horno estándar calienta el metal al aire libre, mientras que un horno de inducción al vacío realiza este proceso dentro de una cámara sellada de la que se ha extraído el aire. Esta única distinción es la fuente de todas las principales diferencias en costo, complejidad y calidad del producto final.

Si bien ambos hornos utilizan el mismo principio electromagnético para generar calor, la elección entre ellos es una elección entre el control del proceso y el costo. Un horno estándar es una herramienta de trabajo para metales comunes; un horno de vacío es un instrumento de precisión para crear materiales de alta pureza y rendimiento crítico.

La base compartida: Calentamiento por inducción

Todos los hornos de inducción, ya sean estándar o de vacío, operan bajo el mismo principio fundamental de la física. Comprender esta base compartida es clave para ver por qué la atmósfera de fusión es un diferenciador tan crítico.

Cómo funciona la inducción

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor de la carga de metal colocada dentro de la bobina.

Este campo magnético induce potentes corrientes de Foucault dentro del propio metal. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor inmenso, fundiendo el material de adentro hacia afuera sin ninguna llama o elemento calefactor externo.

La distinción crítica: La atmósfera de fusión

El entorno que rodea al metal fundido determina la química final y la integridad del producto. Aquí es donde los hornos estándar y de vacío divergen completamente.

Hornos estándar: El proceso de "fusión al aire"

Un horno de inducción estándar está abierto a la atmósfera. Este diseño simple y robusto lo hace eficiente y rentable para fundir una amplia gama de aleaciones comunes como hierro, acero y aluminio.

El problema con el aire

El aire es aproximadamente 21% oxígeno y 78% nitrógeno. A altas temperaturas, estos gases reaccionan fácilmente con el metal fundido. Esto crea óxidos y nitruros indeseables, que forman impurezas (escoria) y pueden quedar atrapados en la fundición final, creando defectos y debilitando el material.

Hornos de vacío: La solución para la pureza

Un horno de Fusión por Inducción al Vacío (VIM) encierra todo el proceso en una cámara sellada y robusta. Potentes bombas eliminan el aire antes de que comience la fusión, creando un vacío.

Al eliminar el oxígeno y el nitrógeno, el proceso VIM previene estas reacciones químicas no deseadas. Esto da como resultado un metal más limpio y puro con significativamente menos impurezas y defectos relacionados con los gases.

Más allá del vacío: Atmósferas controladas

Después de crear un vacío, la cámara del horno puede ser rellenada con un gas inerte de alta pureza, como el argón. Esto crea una atmósfera controlada y no reactiva que aún previene la oxidación, al mismo tiempo que ayuda a suprimir la vaporización de ciertos elementos valiosos en la aleación.

Comprendiendo las ventajas y desventajas

Elegir un horno de inducción al vacío es una decisión impulsada por la necesidad, no por la preferencia. Los beneficios de la pureza vienen con importantes desventajas operacionales.

Costo y complejidad

Los sistemas VIM son un orden de magnitud más caros que los hornos estándar de fusión al aire. La cámara de vacío, los sistemas de bombeo y los sofisticados controles necesarios para la operación añaden costos de capital y mantenimiento sustanciales.

Tiempo de ciclo

El proceso de bombear la cámara para crear un vacío añade un tiempo significativo a cada ciclo de fusión. Esto reduce el rendimiento general en comparación con la operación más rápida y continua de un horno estándar.

Restricciones de materiales

Para la mayoría de los metales comunes donde los niveles estándar de pureza son aceptables, el costo y la complejidad de un sistema VIM son innecesarios y antieconómicos.

Riesgo de volatilización

Bajo un vacío fuerte, algunos elementos con alta presión de vapor (como el manganeso o el zinc) pueden "evaporarse" del baño fundido. Esto requiere un control cuidadoso del proceso y es una de las razones por las que a menudo se utilizan recargas de gas inerte.

Tomando la decisión correcta para su objetivo

Sus requisitos de material y aplicación determinan directamente la tecnología de horno correcta. La elección rara vez es ambigua.

- Si su objetivo principal es la fusión rentable y de alto volumen de metales comunes como hierro, acero al carbono o aluminio: Un horno de inducción estándar de fusión al aire es la opción más lógica y económica.

- Si su objetivo principal es producir materiales con la mayor pureza posible para aplicaciones críticas como la aeroespacial o implantes médicos: Un horno de inducción al vacío no es solo una opción, sino un requisito.

- Si su objetivo principal es fundir metales reactivos como titanio o superaleaciones que no pueden exponerse al aire: Debe utilizar un horno de inducción al vacío para evitar una oxidación severa y garantizar la integridad del material.

En última instancia, la adaptación de la tecnología del horno a las necesidades del material es el primer paso para una fabricación exitosa y eficiente.

Tabla resumen:

| Aspecto | Horno de inducción estándar | Horno de inducción al vacío |

|---|---|---|

| Atmósfera de fusión | Aire abierto | Vacío sellado o gas inerte |

| Costo | Menor | Mayor |

| Pureza | Menor, con impurezas | Mayor, impurezas mínimas |

| Aplicaciones | Metales comunes (ej., hierro, acero) | Aplicaciones críticas (ej., aeroespacial, médica) |

| Tiempo de ciclo | Más rápido | Más lento debido al proceso de vacío |

¿Necesita orientación experta para seleccionar el horno perfecto para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y pureza de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza