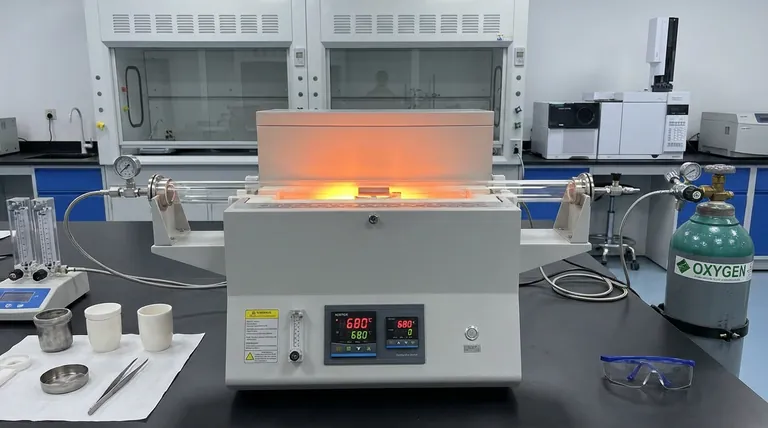

Un horno de alta temperatura de sobremesa garantiza la calidad de la capa cerámica al aplicar estrictamente parámetros térmicos específicos y mantener una atmósfera oxidante estable. Este equipo asegura la integridad del Tratamiento de Conversión Cerámica (CCT) en aleaciones Ti6242 regulando las velocidades de calentamiento y enfriamiento para controlar la difusión de oxígeno y el crecimiento de cristales.

El papel principal del horno es sincronizar la difusión de oxígeno con el crecimiento de cristales a través de una estricta gestión de la temperatura, transformando la superficie en un robusto escudo cerámico sin comprometer la unión con el sustrato.

La Mecánica del Control Térmico

Para comprender cómo el horno garantiza la calidad, debemos examinar cómo gestiona el entorno que rodea a la aleación Ti6242.

Regulación Precisa de la Temperatura

El horno mantiene una ventana de temperatura crítica entre 640 °C y 700 °C.

Mantener este rango es esencial para iniciar el proceso de conversión química sin sobrecalentar el sustrato.

Atmósfera Oxidante Estable

Más allá de la temperatura, el horno proporciona un suministro constante de oxígeno.

Esta atmósfera estable es necesaria para alimentar la reacción de oxidación requerida para convertir la superficie de titanio en cerámica.

El Papel Crítico de las Velocidades de Rampa

La calidad de la capa cerámica se define por cómo el material transita entre los estados de temperatura. La lógica programable del horno controla esto a través de velocidades de rampa específicas.

Calentamiento Controlado

El horno aplica una velocidad de calentamiento de 8 °C/min.

Este ascenso controlado previene el choque térmico y establece las condiciones iniciales para la difusión ordenada de átomos de oxígeno en la red de la aleación.

Enfriamiento Regulado

Quizás la fase más crítica es el proceso de enfriamiento, que el horno restringe a 2 °C/min.

Este descenso lento permite el crecimiento estable de cristales de óxido. Previene la tensión interna que a menudo conduce a grietas en los materiales cerámicos.

Comprender las Compensaciones

Si bien el horno de alta temperatura proporciona el control necesario, es importante comprender los riesgos si no se mantienen estos parámetros.

El Riesgo de un Enfriamiento Rápido

Si el horno no mantiene la estricta velocidad de enfriamiento de 2 °C/min, la capa cerámica puede verse afectada.

Un enfriamiento más rápido puede interrumpir el crecimiento de los cristales, lo que lleva a una estructura porosa en lugar de una capa densa de dióxido de titanio. También puede hacer que el recubrimiento se desprenda del sustrato.

El Impacto de la Fluctuación de Temperatura

Si la temperatura objetivo (640-700 °C) se desvía, la difusión de oxígeno se vuelve impredecible.

Esto resulta en un espesor de óxido desigual y una unión débil entre la capa cerámica y la aleación Ti6242.

Garantizar la Integridad del Proceso

Para maximizar el rendimiento de su proceso CCT, asegúrese de que su equipo esté calibrado según estas restricciones específicas.

- Si su enfoque principal es la Densidad de la Capa: Asegúrese de que el horno esté programado para una velocidad de enfriamiento lenta de exactamente 2 °C/min para promover un crecimiento cristalino estable.

- Si su enfoque principal es la Adhesión al Sustrato: Verifique que la velocidad de calentamiento no exceda los 8 °C/min para permitir la difusión ordenada de los átomos de oxígeno.

El control de precisión de las tasas térmicas es la diferencia entre un recubrimiento quebradizo y una superficie cerámica duradera e integrada.

Tabla Resumen:

| Parámetro del Proceso | Especificación Requerida | Función en el Control de Calidad |

|---|---|---|

| Rango de Temperatura | 640 °C - 700 °C | Inicia la conversión química sin dañar el sustrato |

| Velocidad de Calentamiento | 8 °C/min | Previene el choque térmico; asegura la difusión ordenada de oxígeno |

| Velocidad de Enfriamiento | 2 °C/min | Promueve el crecimiento cristalino estable; previene grietas |

| Atmósfera | Oxidante Estable | Sustenta la reacción para formar dióxido de titanio denso |

Mejore su Ciencia de Materiales con la Precisión KINTEK

Lograr la conversión cerámica perfecta requiere una precisión térmica inflexible. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio y las aplicaciones industriales. Ya sea que esté tratando aleaciones Ti6242 o desarrollando nuevas capas cerámicas, nuestros hornos de alta temperatura personalizables brindan las atmósferas estables y las velocidades de rampa precisas esenciales para su éxito.

¿Listo para optimizar su proceso de tratamiento térmico? Contáctenos hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Referencias

- Zhenxue Zhang, Hanshan Dong. Tribological Properties of the Fast Ceramic Conversion Treated Ti-6Al-2Sn-4Zr-2Mo Alloy with a Pre-Deposited Gold Layer. DOI: 10.3390/lubricants12040105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se controlan los hornos de caja modernos? Descubra la precisión con los sistemas PID digitales

- ¿Cómo se muestra la temperatura de la cámara en el horno mufla? Obtenga lecturas precisas para su laboratorio

- ¿Cuáles son las principales ventajas de los hornos de crisol? Logre precisión y flexibilidad en la fundición de lotes pequeños

- ¿Cuáles son los usos de los hornos mufla en la calcinación y la sinterización? Logre transformaciones precisas de materiales a alta temperatura

- ¿Qué papel juega un horno mufla en la producción de aerogel cerámico Bouligand? Ceramización y Solidificación Esenciales

- ¿Cuáles son las aplicaciones principales de un horno de caja? Usos esenciales en el tratamiento térmico y el procesamiento de materiales

- ¿Qué factores se deben considerar al seleccionar un horno mufla? Consejos clave para un rendimiento óptimo en el laboratorio

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso