Un horno de vacío dental de alto rendimiento para porcelana garantiza la calidad de la restauración durante múltiples ciclos de cocción al combinar un entorno de vacío con un riguroso control de la temperatura. Al eliminar los vacíos de aire para aumentar la densidad y gestionar las fluctuaciones de calor entre 910 °C y 995 °C, el horno evita la deformación de las estructuras metálicas y mejora las propiedades estéticas de la porcelana.

El núcleo de una sinterización exitosa reside en la densificación y estabilización simultáneas. El horno debe densificar la porcelana para crear translucidez sin deformar la estructura metálica subyacente, asegurando que la corona final sea estéticamente agradable y mecánicamente sólida.

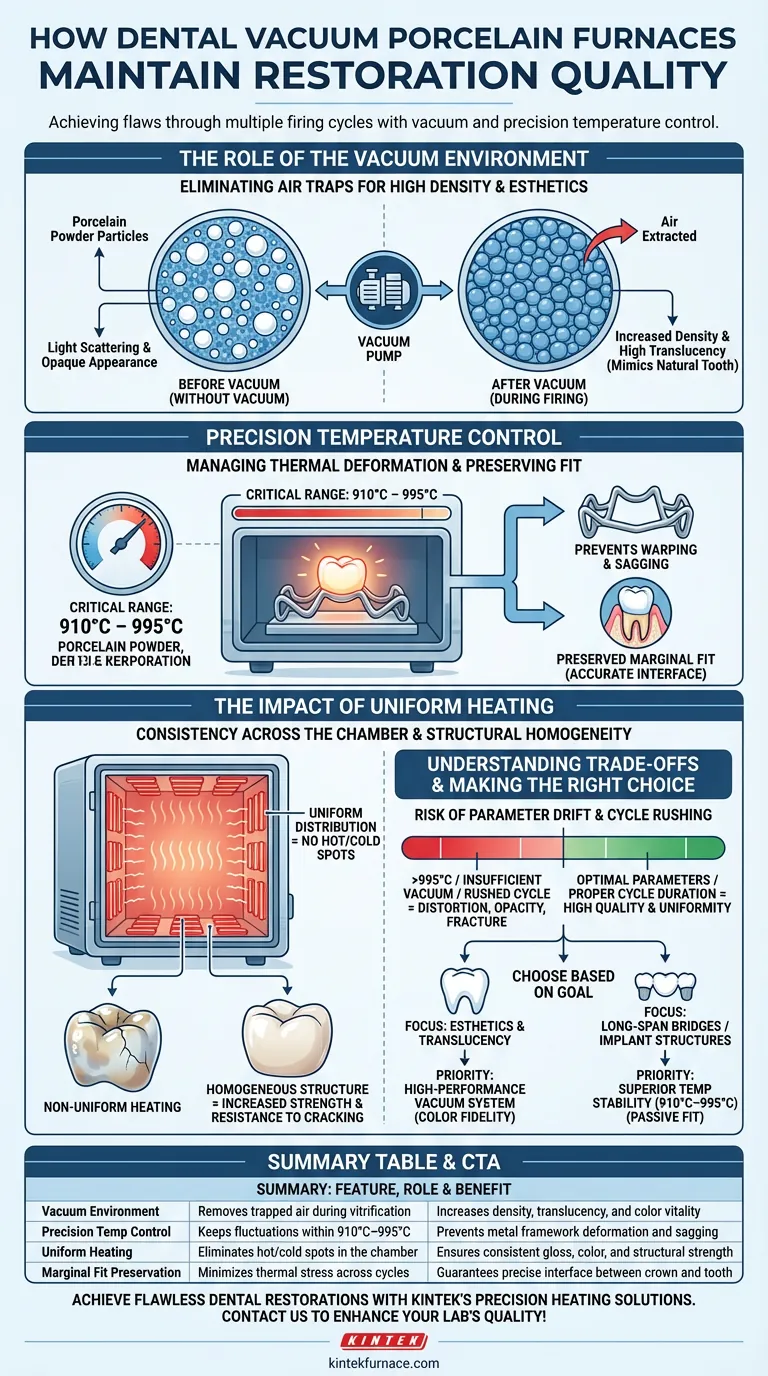

El papel del entorno de vacío

Eliminación de trampas de aire

Durante el proceso de cocción, se forman naturalmente burbujas de aire entre las partículas de polvo de porcelana.

Si no se controlan, estas burbujas microscópicas dispersan la luz, lo que da como resultado una restauración opaca o calcárea.

Mejora de la densidad y la estética

El horno crea un entorno de vacío específicamente para extraer este aire atrapado antes de que la porcelana vitrifique por completo.

Este proceso de eliminación aumenta significativamente la densidad de la porcelana, lo que resulta en la alta translucidez necesaria para imitar la estructura dental natural.

Control de temperatura de precisión

Gestión de la deformación térmica

Los ciclos de calentamiento repetidos suponen un riesgo importante para la estructura metálica de una restauración, lo que puede provocar su deformación o pandeo.

Para combatir esto, los hornos de alto rendimiento utilizan un sistema de control de temperatura de precisión que gestiona estrictamente las fluctuaciones, generalmente dentro del rango crítico de 910 °C a 995 °C.

Preservación del ajuste marginal

Al mantener las temperaturas dentro de esta tolerancia específica, el horno minimiza el estrés térmico en la subestructura metálica.

Esto garantiza que el ajuste marginal —la interfaz precisa entre la restauración y el diente preparado— permanezca preciso, incluso después de múltiples rondas de cocción para la aplicación de porcelana de oxidación, opaca y de base.

El impacto del calentamiento uniforme

Consistencia en toda la cámara

Más allá del vacío y los límites de temperatura, la disposición física de los elementos calefactores juega un papel vital.

Una distribución uniforme de estos elementos garantiza un calor constante en toda la cámara del horno, evitando "puntos fríos" o "puntos calientes".

Prevención de variaciones de color y brillo

El calentamiento uniforme es fundamental para la consistencia estética.

Garantiza que las diferentes partes de la restauración se sincronicen a la misma velocidad, eliminando diferencias de color y brillos irregulares que pueden arruinar la integración visual de la corona.

Homogeneidad estructural y resistencia

El calor constante promueve la cristalización y densificación uniformes del material de porcelana.

Esto da como resultado una estructura interna homogénea, que mejora la resistencia mecánica y hace que la restauración final sea significativamente más resistente a las grietas y astillas.

Comprender las compensaciones

El riesgo de deriva de parámetros

Si bien estos hornos están diseñados para la precisión, la dependencia de parámetros estrictos significa que incluso los errores de calibración menores pueden ser catastróficos.

Si la temperatura supera el techo de 995 °C, corre el riesgo de deformar la estructura; si la presión del vacío es insuficiente, la porcelana carecerá de vitalidad y parecerá opaca.

Tiempo de ciclo frente a calidad

Lograr un calentamiento uniforme y una densidad de vacío adecuada requiere duraciones de programa específicas y preestablecidas.

Acelerar estos ciclos para aumentar el rendimiento a menudo compromete la homogeneidad estructural, lo que genera tensiones internas latentes que pueden hacer que la cerámica se fracture después de la colocación.

Tomar la decisión correcta para su objetivo

Para seleccionar u operar un horno de manera efectiva, alinee las capacidades de la máquina con sus prioridades clínicas específicas:

- Si su enfoque principal es la estética y la translucidez: Priorice una unidad con un sistema de vacío de alto rendimiento para garantizar la máxima eliminación de aire y fidelidad del color.

- Si su enfoque principal son los puentes de largo alcance o las estructuras de implantes: Priorice una unidad con una estabilidad de temperatura superior (910 °C–995 °C) para garantizar que la estructura metálica mantenga un ajuste pasivo.

En última instancia, la calidad de una restauración cocida está determinada por la capacidad del horno para mantener un entorno estable donde la densidad aumenta mientras la forma física permanece absoluta.

Tabla resumen:

| Característica | Papel en el mantenimiento de la calidad | Beneficio para las restauraciones |

|---|---|---|

| Entorno de vacío | Elimina el aire atrapado durante la vitrificación | Aumenta la densidad, la translucidez y la vitalidad del color |

| Control de temperatura de precisión | Mantiene las fluctuaciones dentro de 910 °C–995 °C | Evita la deformación y el pandeo de la estructura metálica |

| Calentamiento uniforme | Elimina puntos calientes/fríos en la cámara | Garantiza un brillo, color y resistencia estructural consistentes |

| Preservación del ajuste marginal | Minimiza el estrés térmico en todos los ciclos | Garantiza una interfaz precisa entre la corona y el diente |

Logre restauraciones dentales impecables con las soluciones de calentamiento de precisión de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío avanzados y hornos de alta temperatura para laboratorios —incluidos sistemas Muffle, Tube, Rotary y CVD— todos personalizables para las necesidades únicas de su laboratorio. Ya sea que priorice la estética de alta translucidez o la integridad estructural de puentes de largo alcance, nuestra tecnología garantiza una estabilidad absoluta en cada ciclo de cocción. ¡Contacte a KINTEK hoy mismo para mejorar la eficiencia y la calidad de producción de su laboratorio!

Guía Visual

Referencias

- Rashin Giti, Pardis Farrahi. Marginal fit of 3-unit implant-supported fixed partial dentures: Influence of pattern fabrication method and repeated porcelain firings. DOI: 10.1371/journal.pone.0301799

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué características de seguridad debe tener un horno de sinterización dental? Protecciones esenciales para su laboratorio

- ¿Cuáles son los beneficios de seleccionar cuidadosamente un horno de sinterización dental? Mejore la calidad y eficiencia de su laboratorio

- ¿Qué funciones puede realizar un horno dental? Dominar el cocido de precisión, el prensado y la cristalización

- ¿Cuál es la temperatura de la cerámica dental? La clave para restauraciones duraderas y estéticas

- ¿Cómo se puede evitar la sobrecarga de los hornos dentales? Asegure un calentamiento uniforme para restauraciones perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Qué tipos de materiales cerámicos se pueden cocer en un horno cerámico dental? Descubra el horno adecuado para su laboratorio dental

- ¿Qué características contribuyen al control preciso de la temperatura en el horno de sinterización dental de circonio? Logre restauraciones dentales impecables