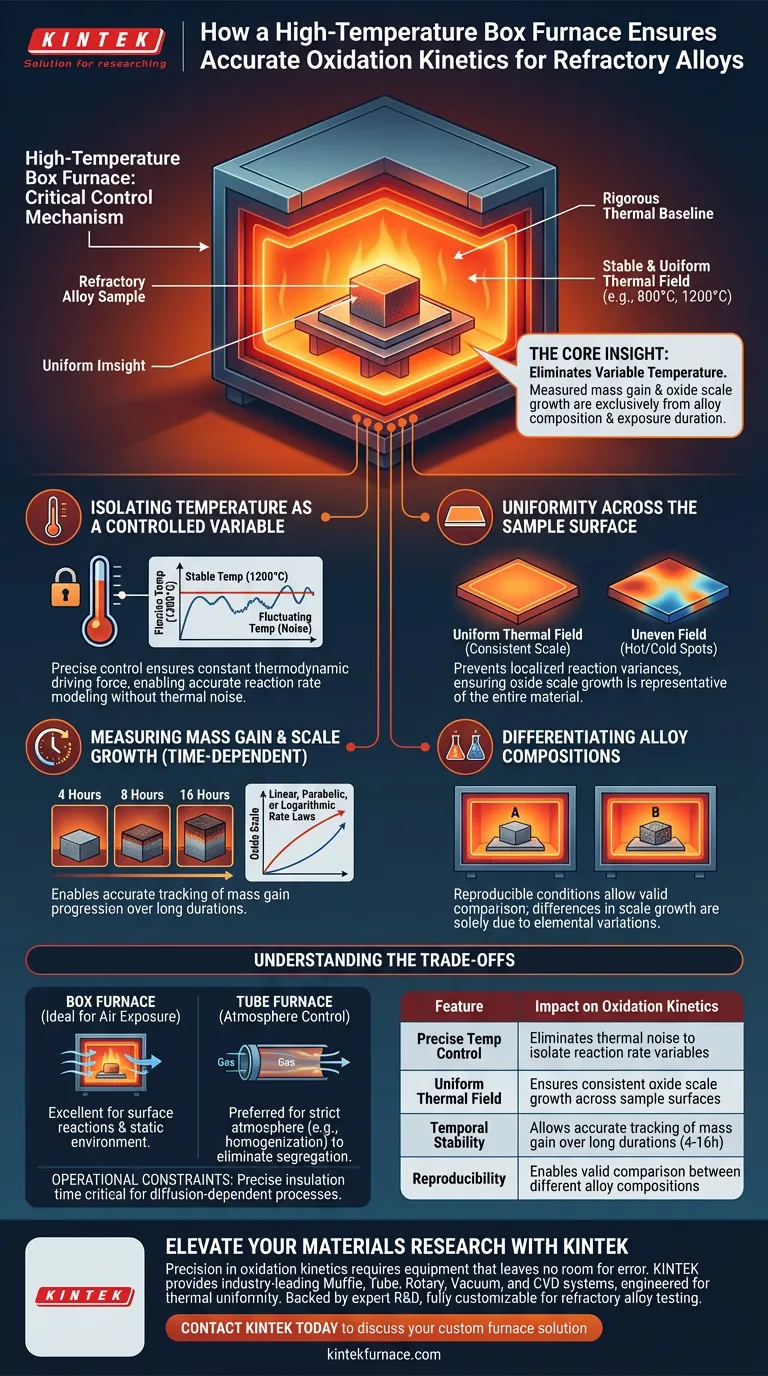

Un horno de caja de alta temperatura funciona como el mecanismo de control crítico en los experimentos de cinética de oxidación al establecer una línea base térmica rigurosa. Proporciona el campo térmico estable y uniforme necesario para las pruebas de exposición al aire a temperaturas elevadas, como 800 °C y 1200 °C. Esta estabilidad asegura que la temperatura permanezca una constante fija, evitando que las fluctuaciones térmicas invaliden los datos sobre las tasas de reacción.

La idea central En el estudio de las aleaciones refractarias, la temperatura variable arruina los datos cinéticos. Un horno de caja de alta temperatura elimina esta variable, asegurando que la ganancia de masa medida y el crecimiento de la capa de óxido sean exclusivamente el resultado de la composición de la aleación y la duración de la exposición.

El papel de la estabilidad térmica en el análisis cinético

Aislar la temperatura como variable controlada

Para estudiar con precisión la cinética, los investigadores deben aislar variables específicas. El preciso sistema de control de temperatura de un horno de caja asegura que el calor no fluctúe durante el experimento.

Al fijar la temperatura en un punto de ajuste específico (por ejemplo, 1200 °C), el horno asegura que la fuerza impulsora termodinámica permanezca constante. Esto permite al investigador modelar matemáticamente la velocidad de reacción sin el ruido de la inestabilidad térmica.

Uniformidad en la superficie de la muestra

Un horno de caja está diseñado para crear un campo térmico uniforme dentro de la cámara. Esto evita "puntos calientes" o "puntos fríos" en la muestra de aleación.

Si el campo térmico fuera desigual, diferentes partes de la aleación refractaria se oxidarían a diferentes velocidades. La uniformidad asegura que el crecimiento de la capa de óxido observado sea representativo de todo el material.

Medición de la ganancia de masa y el crecimiento de la capa

Permitir comparaciones dependientes del tiempo

Los estudios de cinética de oxidación dependen en gran medida de puntos de datos basados en el tiempo. El horno mantiene la estabilidad durante diferentes duraciones, como 4, 8 o 16 horas.

Esta resistencia permite a los investigadores rastrear con precisión la progresión de la ganancia de masa. Revela si la oxidación sigue una ley de velocidad lineal, parabólica o logarítmica a lo largo del tiempo.

Diferenciación de composiciones de aleaciones

Al probar diferentes composiciones de aleaciones, el entorno debe ser idéntico para una comparación válida. El horno de caja proporciona este entorno estandarizado para la exposición al aire.

Debido a que las condiciones térmicas son reproducibles, cualquier diferencia en los patrones de crecimiento de la capa de óxido puede atribuirse de manera concluyente a las diferencias elementales en las aleaciones, en lugar de a inconsistencias ambientales.

Comprender los compromisos

Especificidad de la aplicación

Si bien los hornos de caja son ideales para el método de exposición al aire mencionado en los estudios de oxidación, tienen casos de uso específicos en comparación con otros equipos.

Por ejemplo, los hornos de tubo de alta temperatura a menudo se prefieren para procesos que requieren un control estricto de la atmósfera (como el recocido de homogeneización) para eliminar la segregación.

Restricciones operativas

El horno de caja se destaca en el mantenimiento de un entorno estático para reacciones superficiales. Sin embargo, para procesos que requieren difusión atómica para alcanzar el equilibrio termodinámico dentro de la matriz (como la solubilización), el tiempo de aislamiento preciso es fundamental para evitar el sobreenvejecimiento o la disolución incompleta de la fase.

Tomar la decisión correcta para su objetivo

Para asegurarse de que su configuración experimental coincida con sus objetivos de investigación, considere lo siguiente:

- Si su enfoque principal es determinar las tasas de oxidación: Utilice el horno de caja para mantener una temperatura constante rigurosa, lo que le permitirá graficar la ganancia de masa precisa frente al tiempo.

- Si su enfoque principal es comparar la durabilidad de las aleaciones: Confíe en el campo térmico uniforme del horno para probar múltiples composiciones simultáneamente bajo condiciones idénticas de exposición al aire.

En última instancia, el horno de caja de alta temperatura transforma el calor de un factor ambiental impredecible en una herramienta analítica precisa.

Tabla resumen:

| Característica | Impacto en la cinética de oxidación |

|---|---|

| Control de temperatura preciso | Elimina el ruido térmico para aislar las variables de la velocidad de reacción |

| Campo térmico uniforme | Asegura un crecimiento constante de la capa de óxido en las superficies de la muestra |

| Estabilidad temporal | Permite un seguimiento preciso de la ganancia de masa durante largos períodos (4-16 h) |

| Reproducibilidad | Permite una comparación válida entre diferentes composiciones de aleaciones |

Mejore su investigación de materiales con KINTEK

La precisión en la cinética de oxidación requiere equipos que no dejen margen de error. KINTEK proporciona sistemas líderes en la industria de mufas, tubos, rotatorios, al vacío y CVD, todos diseñados para ofrecer la uniformidad térmica que sus experimentos exigen. Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer los desafíos únicos de las pruebas de aleaciones refractarias y el tratamiento térmico avanzado.

¿Listo para transformar el calor en una herramienta analítica precisa?

Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada.

Guía Visual

Referencias

- High-Temperature Oxidation and Thermal Expansion Behavior of NbTi–X (X = 5Co, 10Cr, 10Ni, 10CoCrNi) Refractory Medium Entropy Alloys. DOI: 10.1007/s11661-025-07911-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla para determinar la estabilidad térmica de la zeolita NaA? Análisis de estrés experto

- ¿Cuál es el papel de la calcinación a alta temperatura en un horno mufla? Crear Vidrio Bioactivo de Precisión

- ¿Cómo se utiliza un horno mufla en el recocido de vidrio de borosilicato de bismuto y plomo? Dominando la liberación de tensiones

- ¿Qué sistemas opcionales están disponibles para los Hornos de Caja? Mejore su proceso térmico con soluciones personalizadas

- ¿Por qué se requiere un horno de alta temperatura y alta precisión para la activación química? Garantice una calidad de carbono superior

- ¿Cuáles son las ventajas de utilizar el calentamiento asistido por microondas para PdPc:SnZnO? Mejora la integridad estructural y la velocidad

- ¿Cómo garantiza un horno mufla la calidad de la síntesis de estado sólido a alta temperatura? Lograr una pureza de fase superior

- ¿Qué tipos de procesos pueden soportar los hornos mufla modernos? Descubra soluciones versátiles a altas temperaturas