Un horno de mufla de laboratorio de alta temperatura actúa como el motor térmico de precisión necesario para sintetizar Ba7Nb4MoO20 a través de una rigurosa reacción en estado sólido en dos etapas. Facilita esto ejecutando perfiles de temperatura exactos: manteniendo 900 °C para impulsar la descomposición preliminar, seguido de una fase de sinterización sostenida a 1100 °C para cristalizar la estructura final.

El éxito de esta síntesis depende en gran medida de la capacidad del horno para ofrecer estabilidad térmica a largo plazo. Sin una uniformidad de temperatura precisa durante la fase de sinterización extendida de 24 horas, es imposible lograr la alta pureza cristalina requerida para la fase perovskita hexagonal 7H.

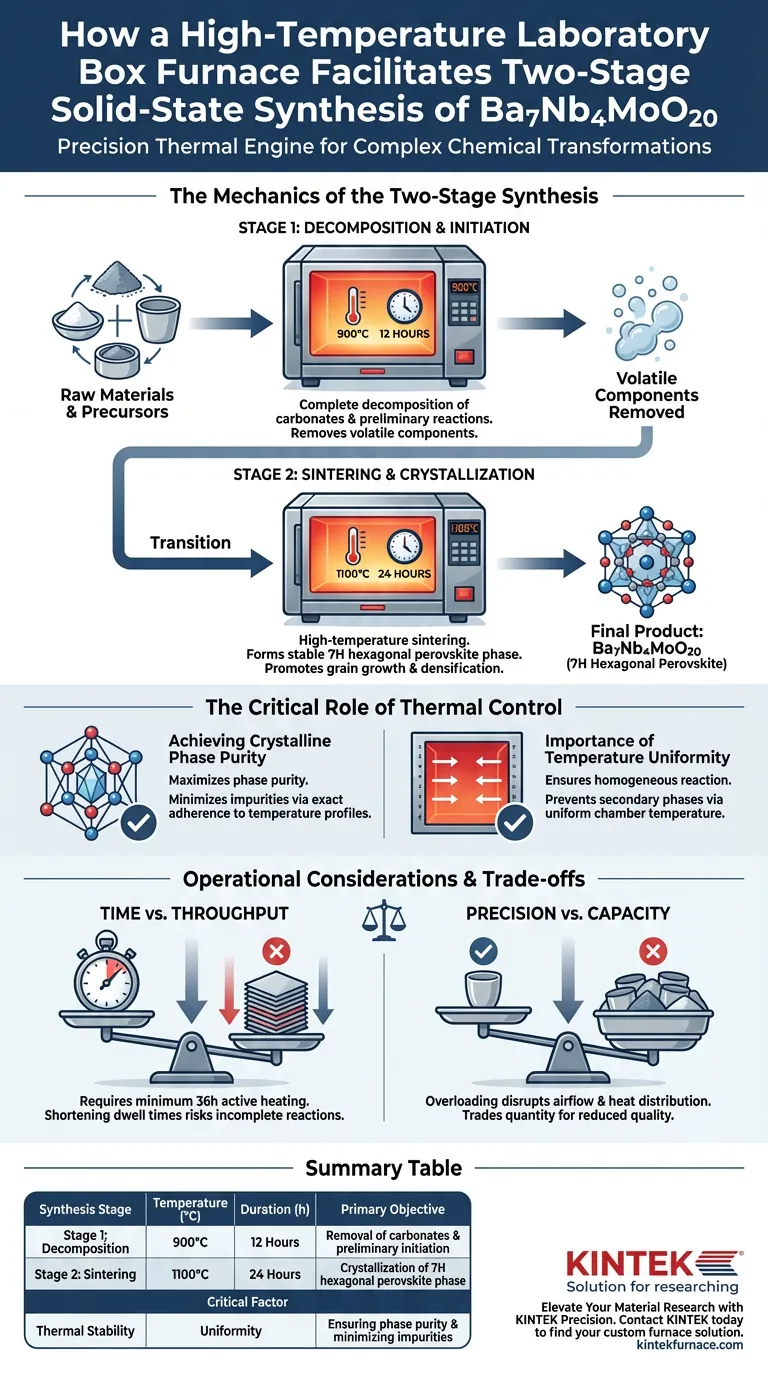

La mecánica de la síntesis en dos etapas

El horno de mufla de laboratorio no es simplemente un elemento calefactor; es un entorno programable que gestiona la transformación química a través de dos etapas térmicas distintas.

Etapa 1: Descomposición e iniciación

El primer requisito de la síntesis es la eliminación de componentes volátiles de las materias primas. El horno se ajusta para mantener una temperatura de 900 °C durante 12 horas.

Esta duración y temperatura específicas permiten la descomposición completa de los carbonatos. Simultáneamente, inicia las reacciones químicas preliminares entre los precursores, preparando el escenario para la estructura final.

Etapa 2: Sinterización y cristalización

Una vez completadas las reacciones preliminares, el horno debe facilitar la sinterización a alta temperatura. La temperatura se eleva a 1100 °C y se mantiene durante 24 horas.

Este tiempo de permanencia extendido es fundamental para formar la fase perovskita hexagonal 7H estable. El alto calor promueve el crecimiento de grano y la densificación, asegurando que el material alcance la estructura cristalográfica correcta.

El papel fundamental del control térmico

Más allá de simplemente alcanzar altas temperaturas, el horno de mufla garantiza la *calidad* del material final a través de un estricto control ambiental.

Lograr pureza de fase cristalina

El objetivo principal de utilizar un horno de mufla de alta gama es maximizar la pureza de fase cristalina. Cualquier desviación en el perfil de temperatura puede provocar reacciones incompletas.

Al mantener una adherencia exacta a los puntos de ajuste programados, el horno minimiza las impurezas que de otro modo degradarían las propiedades del material.

Importancia de la uniformidad de la temperatura

La síntesis en estado sólido requiere que cada parte de la muestra experimente el mismo historial térmico exacto.

El horno de mufla proporciona uniformidad de temperatura en toda la cámara. Esto asegura que todo el lote reaccione homogéneamente, evitando la formación de fases secundarias en los puntos más fríos del crisol.

Consideraciones operativas y compensaciones

Si bien el horno de mufla permite una síntesis de alta calidad, el proceso implica restricciones específicas que deben gestionarse.

Tiempo frente a rendimiento

La síntesis de Ba7Nb4MoO20 requiere mucho tiempo, necesitando un mínimo de 36 horas de calentamiento activo (excluyendo los tiempos de rampa).

Intentar acelerar este proceso para aumentar el rendimiento es una trampa común. Acortar los tiempos de permanencia en el horno probablemente resultará en una descomposición incompleta de los carbonatos o en una falla para estabilizar completamente la fase hexagonal.

Precisión frente a capacidad

Para mantener la precisión de control requerida, la cámara del horno no debe estar abarrotada.

Cargar demasiadas muestras a la vez puede alterar el flujo de aire y la distribución del calor radiante. Esto compromete la uniformidad de la temperatura esencial para minimizar las impurezas, intercambiando cantidad por una caída en la calidad.

Optimización de su estrategia de síntesis

Para garantizar resultados consistentes al sintetizar Ba7Nb4MoO20, considere el siguiente enfoque basado en sus objetivos específicos:

- Si su enfoque principal es la máxima pureza de fase: Priorice un horno con uniformidad espacial verificada y calíbrelo para mantener 1100 °C sin desviaciones durante todo el ciclo de 24 horas.

- Si su enfoque principal es la reproducibilidad: cumpla estrictamente la permanencia de 12 horas a 900 °C para garantizar que todos los carbonatos se descompongan por completo antes de que comience la fase de sinterización.

Al adherirse estrictamente a estos parámetros térmicos, se asegura la formación fiable de materiales perovskita hexagonales estables y de alta pureza.

Tabla resumen:

| Etapa de síntesis | Temperatura (°C) | Duración (h) | Objetivo principal |

|---|---|---|---|

| Etapa 1: Descomposición | 900°C | 12 Horas | Eliminación de carbonatos e iniciación preliminar |

| Etapa 2: Sinterización | 1100°C | 24 Horas | Cristalización de la fase perovskita hexagonal 7H |

| Factor crítico | Estabilidad térmica | Uniformidad | Garantizar la pureza de fase y minimizar impurezas |

Mejore su investigación de materiales con la precisión de KINTEK

La consistencia en la síntesis de Ba7Nb4MoO20 depende de la precisión de su equipo térmico. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para mantener los perfiles de temperatura exactos requeridos para reacciones complejas en estado sólido.

Ya sea que necesite una uniformidad de temperatura superior para fases de perovskita hexagonal o hornos de alta temperatura de laboratorio personalizables para requisitos de sinterización únicos, KINTEK proporciona la confiabilidad que su laboratorio exige.

Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno mufla de laboratorio a la transformación de la biomasa en precursores de carbono? Guía Experta

- ¿Cómo se utilizan los hornos de mufla en la sinterización a alta temperatura dentro de la industria farmacéutica? Descubra la precisión en la administración de fármacos e implantes

- ¿Cuáles son las ventajas de usar un Horno de Calentamiento Rápido por Infrarrojos? Captura Migraciones Atómicas Transitorias en Acero

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura? Optimizar la síntesis de zeolitas jerárquicas

- ¿Qué aplicaciones tienen los hornos mufla en la cerámica? Desbloquee la cocción de precisión para obtener resultados superiores

- ¿Qué medidas de preparación para emergencias deben implementarse para la operación de hornos de mufla? Garantice la seguridad del laboratorio con protocolos proactivos

- ¿Cómo se empaqueta el horno de mufla para el envío? Garantizando la entrega segura de su equipo de laboratorio

- ¿Qué condiciones térmicas específicas debe proporcionar un horno mufla de alta temperatura para la conversión de BiOI a BiVO4?