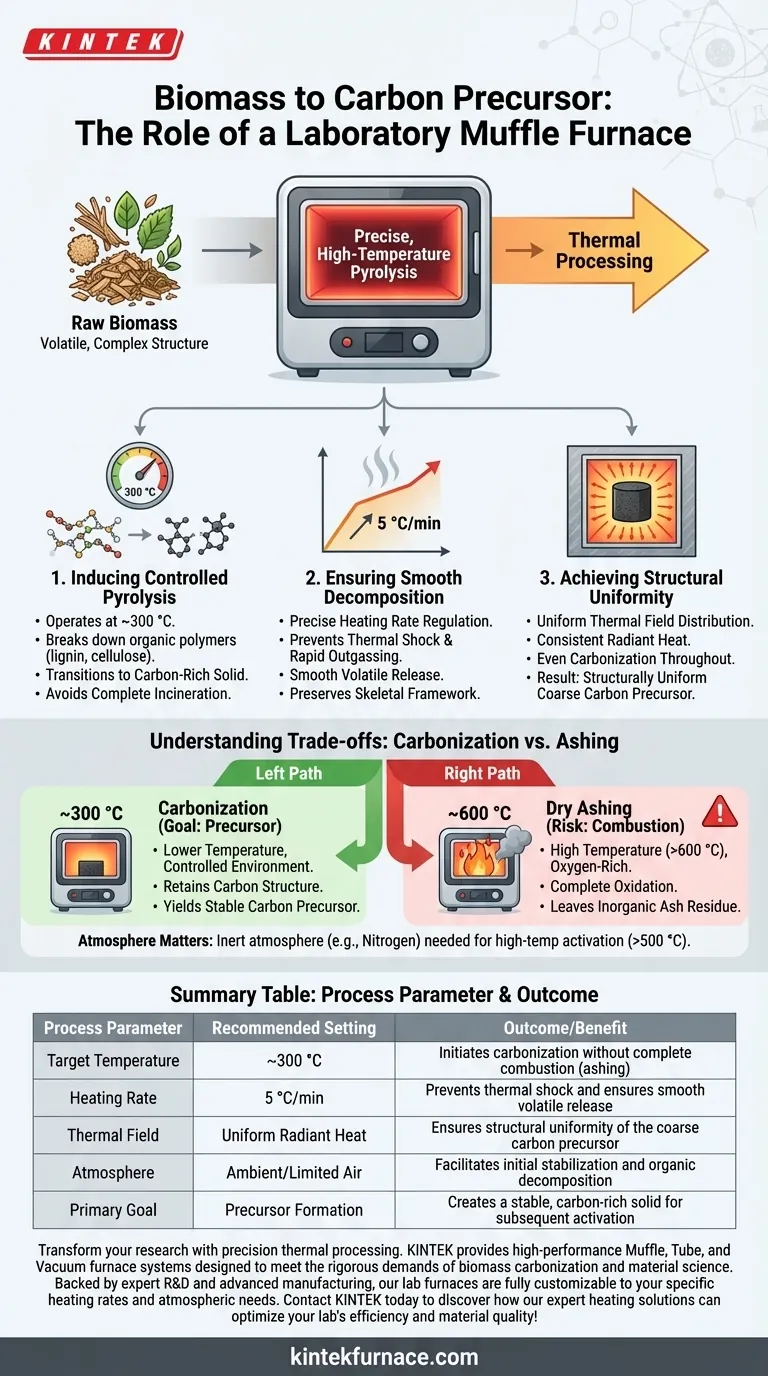

Un horno mufla de laboratorio actúa como la unidad fundamental de procesamiento térmico para convertir la biomasa cruda en precursores de carbono estables. Proporciona un entorno de pirólisis preciso y de alta temperatura, típicamente alrededor de 300 °C, que induce la reacción inicial de carbonización. Al mantener una velocidad de calentamiento constante y un campo térmico uniforme, el horno asegura que los componentes orgánicos se descompongan suavemente en lugar de quemarse de manera desigual.

Conclusión Clave El horno mufla no es solo un calentador; es una herramienta de estabilización. Su capacidad para proporcionar una velocidad de calentamiento constante (por ejemplo, 5 °C/min) y una distribución uniforme del calor permite la eliminación controlada de volátiles, lo que resulta en un precursor de carbono "grueso" estructuralmente uniforme, esencial para los pasos de activación posteriores.

El Mecanismo de Transformación

La conversión de biomasa en un precursor de carbono es un delicado equilibrio entre la descomposición térmica y la preservación estructural. El horno mufla logra esto a través de mecanismos de control específicos.

Inducción de Pirólisis Controlada

Para crear un precursor de carbono, la biomasa debe someterse a pirólisis, es decir, descomposición térmica en un entorno controlado. El horno mufla opera típicamente a 300 °C para esta aplicación específica.

A esta temperatura, el horno facilita la descomposición de polímeros orgánicos complejos (como la lignina y la celulosa) sin incinerar completamente el material. Este paso es fundamental para la transición del material de materia biológica cruda a un sólido rico en carbono.

Garantizar una Descomposición Suave

La velocidad a la que aumenta la temperatura es tan crítica como la temperatura final. El horno mufla ofrece una regulación precisa de las velocidades de calentamiento, comúnmente establecidas en 5 °C/min.

Este aumento gradual evita el choque térmico y la rápida desgasificación, que podrían agrietar o destrozar la estructura del material. Al controlar la velocidad, el horno asegura que la liberación de componentes volátiles sea "suave", preservando el marco esquelético de la biomasa.

Lograr Uniformidad Estructural

Una ventaja clave del horno mufla es su distribución uniforme del campo térmico.

A diferencia de los métodos de calentamiento directo que pueden crear puntos calientes, el horno mufla rodea la muestra con calor radiante constante. Esto asegura que la biomasa se carbonice de manera uniforme en todo su volumen, lo que resulta en un precursor de carbono grueso estructuralmente uniforme en lugar de una mezcla de biomasa sin quemar y cenizas.

Comprensión de las Compensaciones

Si bien el horno mufla es ideal para crear el precursor de carbono inicial, es esencial comprender los límites de su operación para evitar fallas en el proceso.

El Riesgo de Sobreoxidación (Incineración)

Hay que tener cuidado de no confundir la carbonización con la incineración en seco. Si la temperatura del horno mufla se eleva demasiado (por ejemplo, 600 °C) en un entorno rico en oxígeno, el proceso pasa de la carbonización a la combustión completa.

Como se señaló en procesos comparativos, las altas temperaturas en aire oxidarán completamente la materia orgánica, dejando solo residuos minerales inorgánicos (cenizas). Para obtener un precursor de carbono, la temperatura debe mantenerse en el rango inferior (alrededor de 300 °C) para retener la estructura de carbono.

Limitaciones de Atmósfera

Los hornos mufla estándar son excelentes para los pasos iniciales de estabilización y carbonización gruesa. Sin embargo, para la activación a alta temperatura (por ejemplo, >500 °C) donde prevenir la oxidación es primordial, a menudo se requiere un sistema con una atmósfera inerte estrictamente controlada (como un horno tubular horizontal que utiliza nitrógeno) para evitar que el precursor se queme.

Tomar la Decisión Correcta para su Objetivo

Cómo utilice el horno mufla depende completamente del estado final deseado de su material de biomasa.

- Si su enfoque principal es crear un Precursor de Carbono: Opere el horno a aproximadamente 300 °C con un aumento lento (5 °C/min) para maximizar el rendimiento de carbono y la uniformidad estructural.

- Si su enfoque principal es el Análisis Mineral: Eleve la temperatura a 600 °C para inducir la oxidación completa (incineración), eliminando todo el carbono para aislar el contenido inorgánico.

- Si su enfoque principal es la Activación a Alta Temperatura: Utilice el horno mufla solo para el paso inicial de estabilización (precursor), luego transfiera el material a una unidad de atmósfera controlada para el tratamiento a alta temperatura.

Al aprovechar el horno mufla por su estabilidad térmica y precisión, transforma la biomasa volátil en una base confiable y uniforme para materiales de carbono avanzados.

Tabla Resumen:

| Parámetro del Proceso | Configuración Recomendada | Resultado/Beneficio |

|---|---|---|

| Temperatura Objetivo | ~300 °C | Inicia la carbonización sin combustión completa (incineración) |

| Velocidad de Calentamiento | 5 °C/min | Evita el choque térmico y asegura una liberación suave de volátiles |

| Campo Térmico | Calor Radiante Uniforme | Asegura la uniformidad estructural del precursor de carbono grueso |

| Atmósfera | Ambiente/Aire Limitado | Facilita la estabilización inicial y la descomposición orgánica |

| Objetivo Principal | Formación de Precursor | Crea un sólido estable y rico en carbono para la activación posterior |

Transforme su investigación con procesamiento térmico de precisión. KINTEK proporciona sistemas de hornos mufla, tubulares y de vacío de alto rendimiento diseñados para cumplir con las rigurosas demandas de la carbonización de biomasa y la ciencia de materiales. Respaldados por I+D experta y fabricación avanzada, nuestros hornos de laboratorio son totalmente personalizables según sus velocidades de calentamiento y necesidades atmosféricas específicas. Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones expertas de calentamiento pueden optimizar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Referencias

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla industrial durante la formación de nanopartículas de Au/ZnO/In2O3?

- ¿Qué papel juega un horno mufla en la pirólisis de un solo paso del carbono de quitosano magnético? Síntesis Simplificada

- ¿Cuál es el principio principal de un horno mufla? Lograr un calentamiento limpio y libre de contaminación para sus materiales

- ¿Cuál es la función de un horno de resistencia tipo caja en estudios de GFRP? Dominando la simulación de materiales a alta temperatura

- ¿Por qué es necesario el tratamiento térmico controlado en un horno mufla para la arcilla calcinada? Lograr una actividad puzolánica óptima

- ¿Por qué el proceso de enfriamiento puede ser más lento en un horno de mufla? Descubra las compensaciones de diseño para obtener mejores resultados

- ¿Qué materiales se recomiendan para la construcción de un horno mufla? Optimizar para el rendimiento a alta temperatura y la seguridad

- ¿Para qué materiales son más adecuados los hornos de sinterización? Optimice el procesamiento de su polvo con el horno adecuado