Un horno mufla de alta temperatura sirve como la cámara de reacción crítica para el sinterizado de cerámicas de Sr4Al6O12SO4. Proporciona un entorno estable de 1400°C, que actúa como el umbral de energía obligatorio para desencadenar reacciones químicas en estado sólido entre los precursores de Al2O3, SrCO3 y SrSO4. Mantener esta temperatura durante cuatro horas asegura que el material experimente una transformación estructural completa, resultando en una cerámica densa y monofásica.

El horno mufla proporciona más que solo calor; crea un equilibrio estable que elimina la porosidad y organiza la red cristalina. Este remojo térmico controlado es el factor definitorio en el establecimiento de la resistencia mecánica y la resistencia a la corrosión del material.

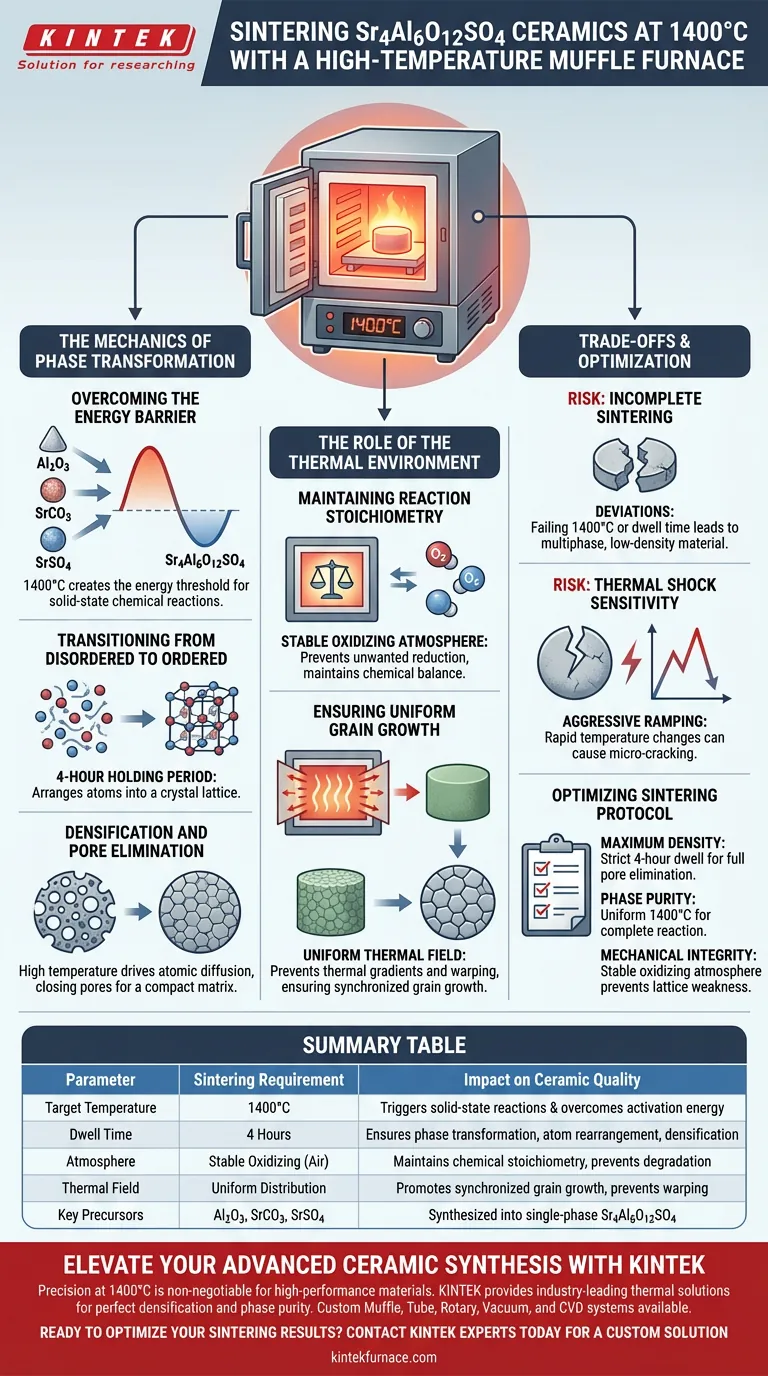

La Mecánica de la Transformación de Fases

Superando la Barrera Energética

La síntesis de Sr4Al6O12SO4 no es una simple mezcla, sino una compleja evolución química. El horno mufla debe mantener una temperatura estable de 1400°C para superar la barrera de energía de activación requerida para que las materias primas —Al2O3, SrCO3 y SrSO4— interactúen. Sin alcanzar este umbral térmico preciso, las reacciones en estado sólido necesarias no pueden iniciarse.

Transición de Estados Desordenados a Ordenados

Una vez que comienza la reacción, el material existe en un estado transitorio y desordenado. El horno facilita un período de mantenimiento de cuatro horas a la temperatura máxima, lo que impulsa la reorganización de los átomos en una estructura cristalina altamente ordenada. Esta entrada de energía sostenida es esencial para el desarrollo completo de la fase Sr4Al6O12SO4.

Densificación y Eliminación de Poros

A medida que la estructura cristalina se organiza, la matriz cerámica se densifica. El entorno de alta temperatura promueve la difusión de los átomos, cerrando y eliminando efectivamente los poros residuales dentro del material. Esto da como resultado una matriz compacta que es crucial para aplicaciones de alto rendimiento.

El Papel del Entorno Térmico

Manteniendo la Estequiometría de la Reacción

En un horno mufla de alta temperatura, la atmósfera de aire típicamente proporciona un entorno oxidante estable. Para cerámicas a base de óxidos, esto es vital para mantener el equilibrio químico correcto (estequiometría) y prevenir reacciones de reducción no deseadas que podrían degradar la pureza del material.

Asegurando un Crecimiento Uniforme del Grano

Una ventaja clave de un horno mufla de calidad es la generación de un campo térmico uniforme. Esta uniformidad asegura que el cuerpo verde cerámico se caliente de manera uniforme, previniendo gradientes térmicos que causan deformaciones. Permite un crecimiento de grano sincronizado, lo que lleva a una estructura densa con granos equiaxes (de tamaño aproximadamente igual).

Comprendiendo las Compensaciones

El Riesgo de Sinterizado Incompleto

Si bien 1400°C es el objetivo, las desviaciones en la consistencia de la temperatura pueden provocar defectos significativos. Si el horno no logra mantener este umbral en toda la cámara, o si el tiempo de permanencia de cuatro horas se acorta, la reacción en estado sólido permanecerá incompleta. Esto resulta en un material multifásico con menor densidad y propiedades mecánicas comprometidas.

Sensibilidad al Choque Térmico

Las cerámicas son generalmente sensibles a los cambios rápidos de temperatura. Si bien el objetivo principal es alcanzar los 1400°C, las tasas de calentamiento y enfriamiento deben controlarse. Un aumento agresivo puede inducir estrés térmico, lo que lleva a microfisuras en la matriz densificada antes de que el proceso haya terminado.

Optimizando el Protocolo de Sinterizado

Para lograr los mejores resultados con cerámicas de Sr4Al6O12SO4, alinee los parámetros de su horno con sus objetivos de material específicos.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el tiempo de permanencia se mantenga estrictamente en cuatro horas para permitir la eliminación completa de poros y la difusión atómica.

- Si su enfoque principal es la Pureza de Fase: Verifique que el horno mantenga una temperatura uniforme de 1400°C en toda la cámara para garantizar la reacción completa de todos los precursores (Al2O3, SrCO3 y SrSO4).

- Si su enfoque principal es la Integridad Mecánica: Utilice una atmósfera oxidante estable para prevenir desequilibrios estequiométricos que debilitan la red cristalina.

El control preciso del remojo térmico a 1400°C es la variable más importante para diseñar una cerámica de alta resistencia y resistente a la corrosión.

Tabla Resumen:

| Parámetro | Requisito de Sinterizado | Impacto en la Calidad de la Cerámica |

|---|---|---|

| Temperatura Objetivo | 1400°C | Desencadena reacciones químicas en estado sólido y supera la energía de activación |

| Tiempo de Permanencia | 4 Horas | Asegura la transformación completa de fases, la reorganización atómica y la densificación |

| Atmósfera | Oxidante Estable (Aire) | Mantiene la estequiometría química y previene la degradación del material |

| Campo Térmico | Distribución Uniforme | Promueve el crecimiento de grano sincronizado y previene deformaciones/fisuras |

| Precursores Clave | Al2O3, SrCO3, SrSO4 | Sintetizados exitosamente en una estructura monofásica de Sr4Al6O12SO4 |

Mejore su Síntesis de Cerámicas Avanzadas con KINTEK

La precisión a 1400°C es innegociable para materiales de alto rendimiento como el Sr4Al6O12SO4. KINTEK proporciona las soluciones térmicas líderes en la industria necesarias para lograr una densificación perfecta y pureza de fase.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Mufla, Tubo, Rotatorio, Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus protocolos de sinterizado únicos, asegurando un crecimiento de grano uniforme e integridad mecánica para sus aplicaciones más exigentes.

¿Listo para optimizar sus resultados de sinterizado?

Contacte a los expertos de KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo afectan las características de la muestra a la selección del horno mufla? Garantizar un procesamiento a alta temperatura preciso y seguro

- ¿Cuál es la necesidad de limpiar y secar los soportes de carbón activado en un horno mufla? Desbloquee el máximo rendimiento del catalizador

- ¿Cuáles son las opciones de temperatura y tamaño de cámara para los hornos mufla de vacío? Encuentre el ajuste perfecto para sus procesos a alta temperatura

- ¿Cómo difiere el flujo de aire entre los hornos de mufla y los hornos de secado durante su funcionamiento? Descubra las diferencias clave de diseño

- ¿Qué industrias utilizan comúnmente los hornos de mufla? Esenciales para un procesamiento limpio a alta temperatura

- ¿Cuáles son algunas de las aplicaciones clave de los hornos mufla? Desbloquee la precisión y la pureza en procesos de alta temperatura

- ¿Cuáles son los rangos de temperatura de funcionamiento para los diferentes tipos de hornos mufla? Encuentre su solución ideal para altas temperaturas

- ¿Cómo afecta el proceso de calcinación en un horno mufla a los materiales sensores de gas CuO/WO3? Optimizar el rendimiento del sensor