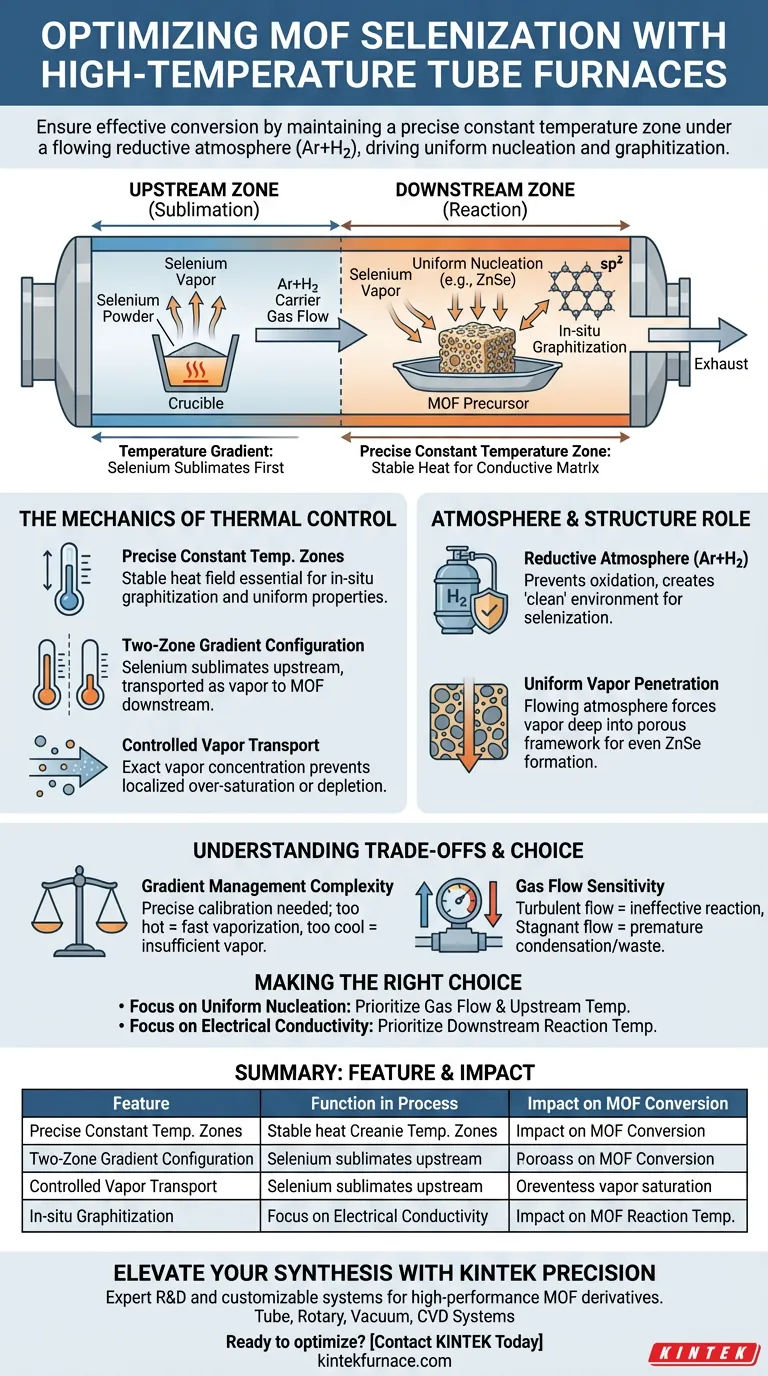

Los hornos tubulares de alta temperatura garantizan una conversión eficaz manteniendo una zona de temperatura constante precisa bajo una atmósfera reductora en flujo, típicamente una mezcla de Argón e Hidrógeno (Ar+H2). Este entorno térmico controlado permite que el vapor de selenio penetre uniformemente en el marco de carbono poroso del precursor de MOF, impulsando tanto la nucleación de selenuros metálicos (como ZnSe) como la grafización del esqueleto de carbono.

El horno tubular de alta temperatura actúa como un reactor de precisión que sincroniza dos procesos críticos: el transporte de vapor de selenio y la reorganización estructural del precursor de MOF. Al gestionar los gradientes térmicos y el flujo de gas, asegura que el selenio alcance el sitio de reacción con la concentración exacta requerida para una síntesis uniforme.

La Mecánica del Control Térmico

Zonas de Temperatura Constante Precisas

La ventaja principal de este tipo de horno es su capacidad para mantener un campo de calor altamente estable.

Esta estabilidad es esencial para la grafización in situ del esqueleto de carbono.

Sin este control térmico preciso, la conversión del marco orgánico en una matriz de carbono conductora sería desigual, comprometiendo las propiedades electrónicas finales del material.

Configuración de Gradiente de Dos Zonas

Para una selenización eficaz, el horno a menudo se configura con dos zonas de temperatura distintas.

El polvo de selenio se coloca en la zona aguas arriba, mientras que el precursor de MOF se encuentra en la zona aguas abajo.

Este gradiente asegura que el selenio se sublime primero, transformándose en vapor antes de que se acerque al material objetivo.

Transporte de Vapor Controlado

Una vez que el selenio se sublima, el horno utiliza el flujo de gas para transportarlo al sitio de reacción.

La disposición espacial asegura que el vapor de selenio llegue al precursor de MOF a la concentración correcta.

Esto permite un control exacto sobre el grado de selenización en las superficies de las nanopartículas, evitando la sobresaturación o el agotamiento localizados.

El Papel de la Atmósfera y la Estructura

Protección con Atmósfera Reductora

El proceso generalmente ocurre bajo un flujo de mezcla de Argón e Hidrógeno (Ar+H2).

Esta atmósfera reductora cumple dos propósitos: previene la oxidación de los componentes metálicos y ayuda en el proceso de conversión química.

Efectivamente crea un entorno "limpio" donde solo ocurren las reacciones de selenización deseadas.

Penetración Uniforme del Vapor

La estructura física de los MOF es inherentemente porosa.

La atmósfera en flujo del horno tubular fuerza al vapor de selenio a penetrar profundamente en este marco de carbono poroso.

Esta penetración profunda es la base física para lograr una nucleación uniforme, asegurando que las partículas de ZnSe se formen uniformemente en todo el material en lugar de solo en la superficie.

Comprender las Compensaciones

Complejidad de la Gestión de Gradientes

Si bien la configuración de dos zonas es efectiva, introduce complejidad operativa.

Debe calibrar con precisión la diferencia de temperatura entre la zona aguas arriba (sublimación) y la zona aguas abajo (reacción).

Si la zona aguas arriba está demasiado caliente, el selenio puede vaporizarse demasiado rápido; si está demasiado fría, llegará un vapor insuficiente al precursor.

Sensibilidad a las Tasas de Flujo de Gas

El transporte de vapor de selenio depende en gran medida de la tasa de flujo del gas portador (Ar+H2).

Si el flujo es demasiado turbulento, el vapor puede pasar el precursor sin reaccionar eficazmente.

Por el contrario, si el flujo es demasiado estancado, el selenio puede condensarse prematuramente en partes más frías del tubo, lo que lleva a desperdicio de material y recubrimiento inconsistente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su proceso de selenización de MOF, debe alinear los parámetros del horno con los requisitos específicos de su material.

- Si su enfoque principal es la Nucleación Uniforme: Priorice la tasa de flujo de gas y la temperatura aguas arriba para garantizar un suministro constante y uniforme de vapor de selenio que llegue al marco poroso sin abrumarlo.

- Si su enfoque principal es la Conductividad Eléctrica: Concéntrese en la temperatura de reacción aguas abajo, asegurándose de que sea lo suficientemente alta como para impulsar una desoxigenación profunda y la formación de una red de carbono sp2 altamente ordenada.

La conversión exitosa requiere equilibrar la entrega de reactivos con la energía térmica necesaria para fijarlos en la estructura de carbono.

Tabla Resumen:

| Característica | Función en el Proceso de Selenización | Impacto en la Conversión de MOF |

|---|---|---|

| Control de Doble Zona | Separa la sublimación del selenio de la reacción del MOF | Asegura un suministro de vapor constante y previene la condensación prematura |

| Zona de Temperatura Constante | Proporciona calor estable para la grafización in situ | Crea una matriz de carbono altamente conductora con propiedades uniformes |

| Atmósfera Reductora Ar+H2 | Previene la oxidación y ayuda en la conversión química | Mantiene la pureza del material y facilita reacciones de selenización limpias |

| Flujo de Gas Controlado | Transporta vapor de selenio a los marcos porosos | Permite una nucleación profunda y uniforme de selenuros metálicos en toda la estructura |

Eleve la Síntesis de su Material con la Precisión de KINTEK

Lograr el equilibrio perfecto entre el transporte de vapor y los gradientes térmicos es fundamental para los derivados de MOF de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Tubos, Rotatorios, Vacío y CVD diseñados para cumplir con las rigurosas demandas de los procesos avanzados de selenización y carbonización.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables según sus necesidades de investigación únicas, asegurando un control preciso sobre cada variable de su síntesis.

¿Listo para optimizar la eficiencia y la calidad del material de su laboratorio?

¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué avances recientes han mejorado el rendimiento de los hornos tubulares de laboratorio? Logre una precisión y control sin precedentes

- ¿Por qué es necesario mantener un vacío dentro del tubo? Para permitir un flujo de electrones controlado

- ¿Qué condiciones físicas proporcionan los hornos tubulares de alta temperatura para la cinética de los gases de combustión? Simulación Térmica de Precisión

- ¿Cómo contribuye un horno tubular a la carbonización de la biomasa? Domina la pirólisis precisa para materiales superiores

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para las nanofibras de AlN? | KINTEK

- ¿Cómo facilita un horno tubular programable la transformación de materiales Al/SiC? Calor de precisión para recubrimientos cerámicos

- ¿Qué hace que un horno tubular vertical sea fácil de operar? Descubra la automatización intuitiva para el calentamiento de precisión

- ¿Cuáles son los requisitos específicos para los tubos de cuarzo utilizados en reactores de lecho fijo? Optimice el rendimiento de su CeAlOx/Ni-Foam