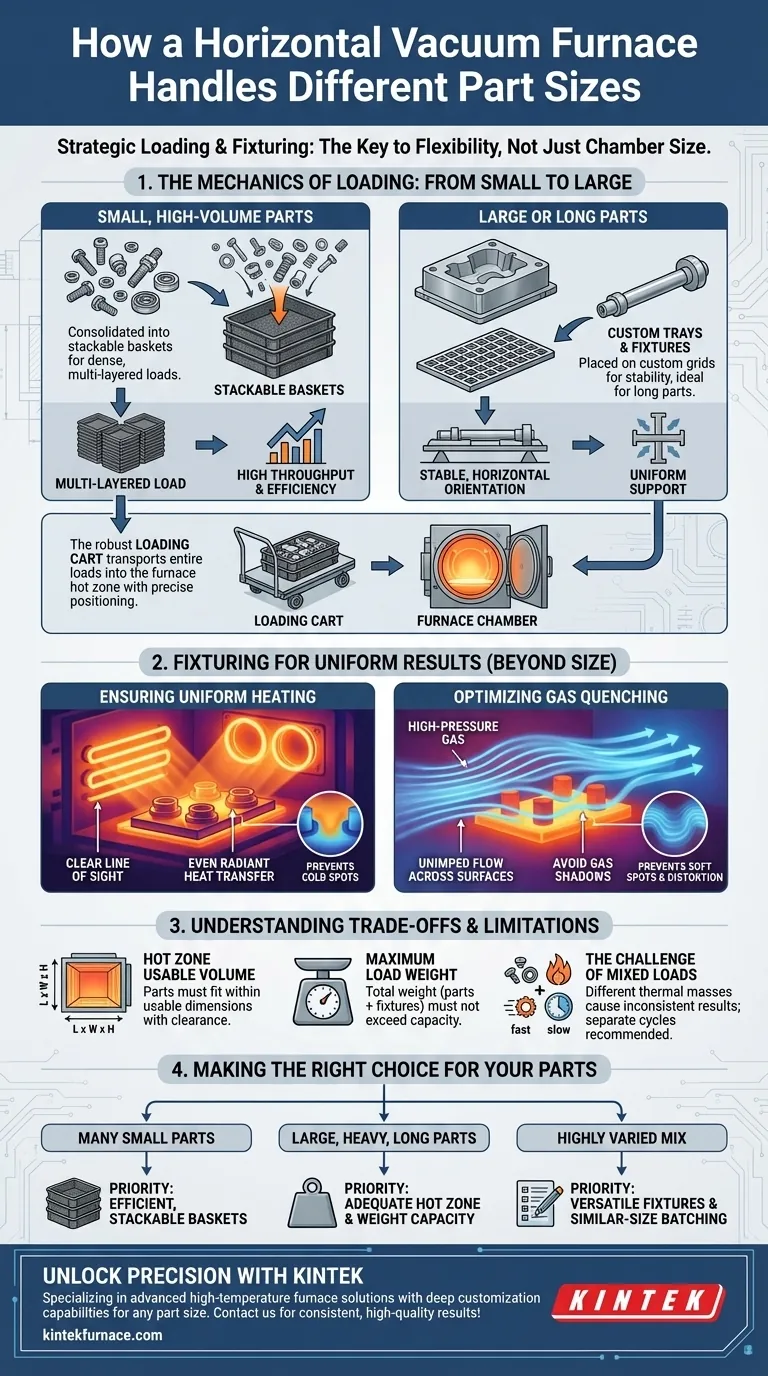

En esencia, un horno de vacío horizontal se adapta a diferentes tamaños de piezas mediante un diseño estratégico de carga y fijación. Este no es un proceso automático, sino metódico. Los componentes pequeños se consolidan típicamente en cestas apilables, mientras que las piezas más grandes se colocan en bandejas o fijaciones personalizadas, todo lo cual luego se introduce en la cámara del horno utilizando un carro de carga especializado.

La flexibilidad del horno no proviene de la cámara en sí, sino de los sistemas de carga adaptables y los accesorios internos utilizados. El objetivo es organizar las piezas dentro de la zona caliente para asegurar un calentamiento y enfriamiento uniformes, independientemente de su tamaño o forma individual.

La mecánica de la carga: De pequeño a grande

La capacidad de un horno para manejar varios tamaños de piezas depende enteramente de los sistemas utilizados para contener y transportar esas piezas a la zona caliente.

Manejo de piezas pequeñas de gran volumen

Para piezas pequeñas como sujetadores, rodamientos o implantes médicos, la eficiencia es clave. Estas piezas se cargan en cestas apilables, a menudo hechas de grafito o aleaciones de molibdeno.

Se pueden apilar varias cestas en una sola base, creando una carga densa y multicapa. Este enfoque maximiza el número de piezas por ciclo, aumentando significativamente la producción.

Acomodación de piezas grandes o largas

Los componentes grandes y singulares, como moldes de fundición a presión, estructuras aeroespaciales o ejes largos, se manejan de manera diferente. Se colocan típicamente en rejillas, bandejas o fijaciones especializadas diseñadas a medida.

La orientación horizontal del horno es particularmente ventajosa para piezas largas y delgadas que pueden colocarse planas, asegurando estabilidad y soporte uniforme durante el ciclo térmico.

El papel del carro de carga

El carro de carga es el eslabón crítico entre el área de preparación y el horno. Es una plataforma robusta con ruedas diseñada para soportar el inmenso peso de una carga completa, ya sea una pila de cestas o una única fijación masiva.

Este carro se alinea perfectamente con la abertura del horno, permitiendo al operador empujar suave y seguramente toda la carga hacia la zona caliente, asegurando un posicionamiento preciso y repetible para cada ciclo.

Más allá del tamaño: Fijación para resultados uniformes

Simplemente introducir las piezas en el horno no es suficiente. La forma en que se organizan, la fijación, es fundamental para lograr las propiedades metalúrgicas deseadas.

Garantizar un calentamiento uniforme

Una fijación adecuada asegura que exista una línea de visión clara entre los elementos calefactores y las superficies de las piezas. También evita que las piezas se toquen, lo que crearía puntos fríos.

El objetivo es permitir una transferencia de calor radiante uniforme y, en hornos asistidos por convección, un flujo de gas uniforme alrededor de cada componente de la carga.

Optimización del enfriamiento por gas

Durante la fase de enfriamiento, el gas a alta presión debe fluir sin impedimentos a través de todas las superficies críticas de una pieza. Un empaquetado denso o un diseño deficiente de la fijación pueden crear "sombras de gas".

Estas sombras bloquean el gas de enfriamiento, lo que provoca un enfriamiento lento o no uniforme. El resultado pueden ser puntos blandos, dureza inconsistente y una mayor distorsión, comprometiendo la integridad del producto final.

Comprensión de las ventajas y limitaciones

Aunque versátiles, los hornos de vacío horizontales no están exentos de limitaciones que deben tenerse en cuenta en su planificación operativa.

Volumen útil de la zona caliente

La limitación más fundamental son las dimensiones útiles de la zona caliente (largo, ancho y alto). Cualquier pieza, incluida su fijación, debe caber físicamente dentro de este espacio con la holgura adecuada respecto a los elementos calefactores y las paredes de la cámara.

Peso máximo de carga

Cada horno tiene una capacidad de peso máximo. Este límite incluye el peso de las propias piezas más el peso sustancial de las cestas y fijaciones de grafito o metálicas que las sujetan. La sobrecarga puede dañar la estructura de soporte del hogar y el mecanismo de carga.

El desafío de las cargas mixtas

Procesar piezas muy grandes y macizas junto con piezas muy pequeñas y ligeras en el mismo ciclo es técnicamente desafiante. Sus diferentes masas térmicas hacen que se calienten y enfríen a velocidades muy diferentes.

Esta discrepancia puede dificultar la consecución de las propiedades metalúrgicas correctas para ambos tipos de piezas simultáneamente, obligando a menudo a los operadores a ejecutar ciclos separados y optimizados para cada uno.

La elección correcta para sus piezas

Para aprovechar la flexibilidad del horno, adapte su estrategia de carga a sus necesidades de producción.

- Si su enfoque principal son muchas piezas pequeñas y uniformes: Priorice un sistema con cestas eficientes y apilables para maximizar la densidad del lote y la producción.

- Si su enfoque principal son piezas grandes, pesadas o largas: Asegúrese de que la zona caliente útil del horno y la capacidad de peso puedan alojar sus componentes más grandes y sus fijaciones requeridas.

- Si su enfoque principal es una mezcla muy variada de tamaños: Desarrolle un conjunto versátil de fijaciones y agrupe piezas de tamaño y masa similares para garantizar una calidad constante en todas las ejecuciones.

Al dominar estos principios de carga, transformará el horno de una simple cámara en una herramienta de fabricación altamente flexible y precisa.

Tabla resumen:

| Tamaño de la pieza | Método de carga | Beneficios clave |

|---|---|---|

| Pequeñas, gran volumen | Cestas apilables | Maximiza la producción, procesamiento eficiente por lotes |

| Grandes o largas | Bandejas/fijaciones personalizadas | Garantiza estabilidad, soporte uniforme |

| Tamaños mixtos | Ciclos optimizados separados | Mantiene calidad y propiedades consistentes |

Desbloquee la precisión para su laboratorio con KINTEK

¿Lucha por lograr un tratamiento térmico uniforme para piezas de diferentes tamaños? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté manejando componentes pequeños o piezas grandes y complejas.

¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio y brindar resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo