Un horno mufla actúa como el ancla térmica de precisión necesaria para ejecutar con éxito el proceso de fusión por zonas en un solo paso para el telururo de bismuto. Facilita esto generando y manteniendo un entorno altamente estable a aproximadamente 700 °C, asegurando la licuefacción completa de los reactivos y permitiendo una reacción química profunda y uniforme durante períodos prolongados, a menudo hasta 12 horas.

La capacidad del horno mufla para proporcionar una estabilidad inquebrantable del campo térmico es el requisito fundamental para transformar bismuto y telurio en bruto en aleaciones de alta uniformidad y alta calidad durante el proceso de fusión por zonas en un solo paso.

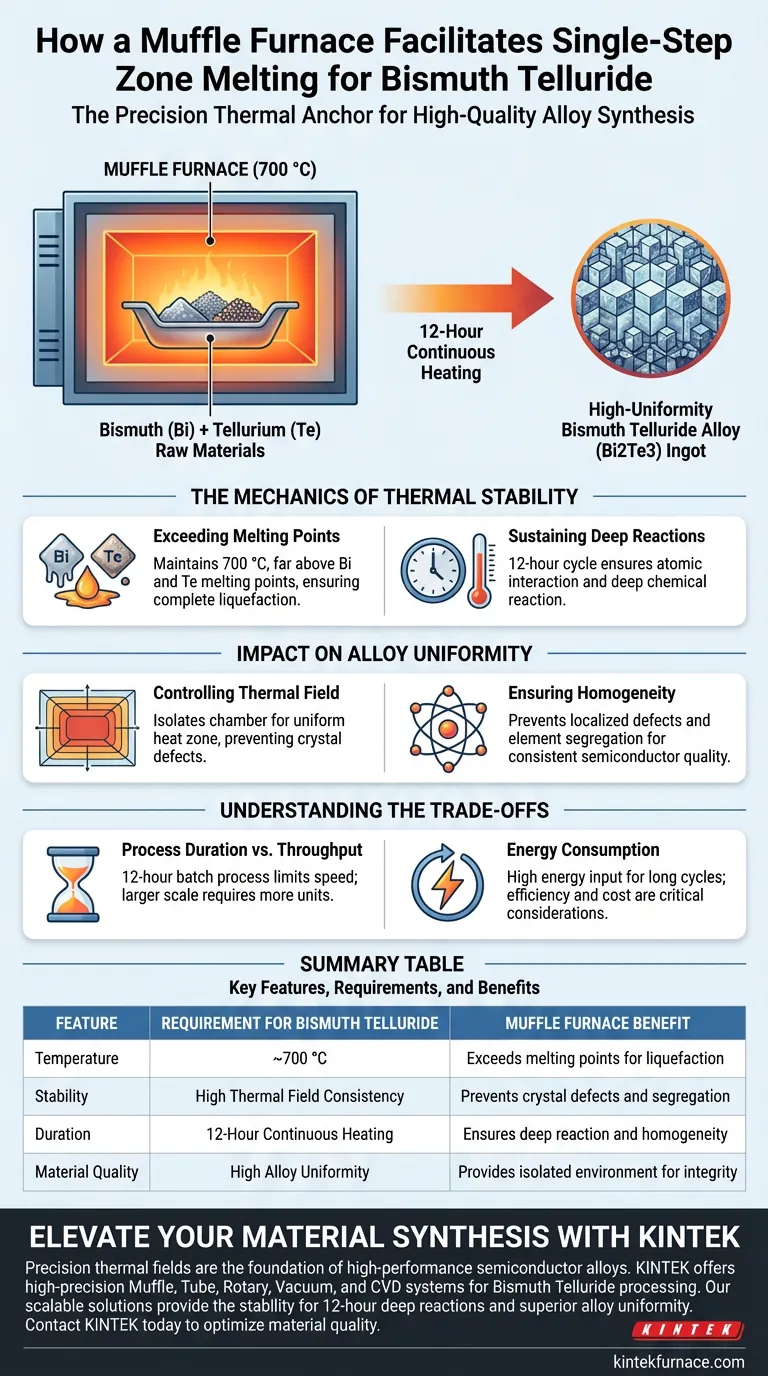

La mecánica de la estabilidad térmica

Superando los puntos de fusión críticos

Para crear telururo de bismuto, el entorno de procesamiento debe superar de manera confiable los puntos de fusión de los elementos individuales.

Un horno mufla está configurado para mantener una temperatura constante de 700 °C. Esta temperatura es significativamente más alta que los puntos de fusión tanto del bismuto como del telurio, lo que garantiza que no queden materiales sólidos y que los reactivos estén completamente disponibles para la síntesis.

Sosteniendo reacciones profundas

Lograr una aleación de alta calidad no se trata solo de alcanzar una temperatura específica; se trata de mantenerla.

El horno facilita una reacción profunda al mantener este alto calor durante un período prolongado, típicamente alrededor de 12 horas. Esta exposición prolongada asegura que las estructuras atómicas tengan tiempo suficiente para interactuar y unirse correctamente.

Impacto en la uniformidad de la aleación

Controlando el campo térmico

La principal ventaja de un horno mufla de grado industrial en esta aplicación es la estabilidad de su campo térmico.

Las fluctuaciones de temperatura pueden provocar inconsistencias en la estructura cristalina del material. Al aislar la cámara de calentamiento de la interferencia externa (el diseño de "mufla"), el horno crea una zona de calor uniforme que es esencial para producir aleaciones de alta calidad.

Asegurando la homogeneidad

Para materiales semiconductores como el telururo de bismuto, la consistencia del material es primordial.

El entorno térmico estable evita la formación de defectos localizados o la segregación de elementos. Esto da como resultado un producto final con alta uniformidad, lo cual es fundamental para el rendimiento confiable del material en aplicaciones electrónicas.

Comprendiendo las compensaciones

Duración del proceso vs. Rendimiento

Si bien el horno mufla garantiza la calidad, impone un costo de tiempo significativo.

El requisito de un ciclo de calentamiento de 12 horas para asegurar reacciones profundas limita inherentemente la velocidad de producción. Este es un proceso por lotes, lo que significa que el rendimiento de alto volumen requiere unidades múltiples o capacidades de cámara más grandes en lugar de tiempos de ciclo más rápidos.

Consumo de energía

Mantener 700 °C durante medio día requiere una entrada de energía significativa.

Aunque los hornos mufla modernos están diseñados con aislamiento avanzado y sistemas de recuperación para minimizar las pérdidas, los requisitos específicos del procesamiento de telururo de bismuto hacen de la eficiencia energética una consideración operativa crítica. El costo de la electricidad debe sopesarse frente al valor de la aleación de alta pureza producida.

Tomando la decisión correcta para su objetivo

Para optimizar su estrategia de procesamiento de materiales, considere sus prioridades de producción específicas:

- Si su enfoque principal es la uniformidad de la aleación: Priorice un horno con estabilidad verificada del campo térmico para prevenir defectos estructurales, incluso si extiende los tiempos de ciclo.

- Si su enfoque principal es la gestión de costos: Evalúe la clasificación de aislamiento y las características de recuperación de energía del horno para mitigar los costos operativos del ciclo de calentamiento de 12 horas.

Al aprovechar el control preciso de la temperatura de un horno mufla, garantiza la integridad estructural y la confiabilidad del rendimiento de sus materiales de telururo de bismuto.

Tabla resumen:

| Característica | Requisito para Telururo de Bismuto | Beneficio del Horno Mufla |

|---|---|---|

| Temperatura | ~700 °C | Supera los puntos de fusión elementales para una licuefacción completa |

| Estabilidad | Alta consistencia del campo térmico | Previene defectos cristalinos y segregación de elementos |

| Duración | Calentamiento continuo de 12 horas | Asegura una reacción química profunda y alta homogeneidad |

| Calidad del material | Alta uniformidad de la aleación | Proporciona un entorno aislado para la integridad estructural |

Mejore su síntesis de materiales con KINTEK

Los campos térmicos de precisión son la base de las aleaciones semiconductoras de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alta precisión diseñados para cumplir con las rigurosas demandas del procesamiento de telururo de bismuto.

Ya sea que necesite hornos de alta temperatura personalizables para laboratorios para investigación única o soluciones industriales escalables, nuestros sistemas brindan la estabilidad inquebrantable requerida para reacciones profundas de 12 horas y una uniformidad superior de la aleación. Contacte a KINTEK hoy para descubrir cómo nuestra tecnología avanzada de hornos puede optimizar la calidad de su material y la eficiencia de su laboratorio.

Guía Visual

Referencias

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las características clave del diseño del horno mufla? Descubra la calefacción de precisión y la seguridad

- ¿Qué papel fundamental desempeña un horno de sinterización a alta temperatura en el tratamiento de pellets de óxido de zinc? Perspectivas de expertos

- ¿Qué papel juega un horno de mufla en las pruebas y análisis de materiales? Logre un tratamiento térmico preciso para resultados exactos

- ¿Por qué es necesario un horno mufla de alta temperatura para la calcinación de LLZO? Domina la pureza de fase en electrolitos de estado sólido

- ¿Qué tipo de horno se eligió para el recocido de material a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para una pureza a alta temperatura

- ¿Qué procesos se pueden realizar utilizando hornos de caja? Descubra soluciones térmicas versátiles para su laboratorio

- ¿Cuáles son los usos típicos de los hornos de mufla en entornos de laboratorio? Descubra el Tratamiento Térmico Preciso para su Laboratorio

- ¿Cuál es la principal desventaja de los hornos mufla con respecto a la dispersión de gas inerte? Aprenda a garantizar una atmósfera uniforme