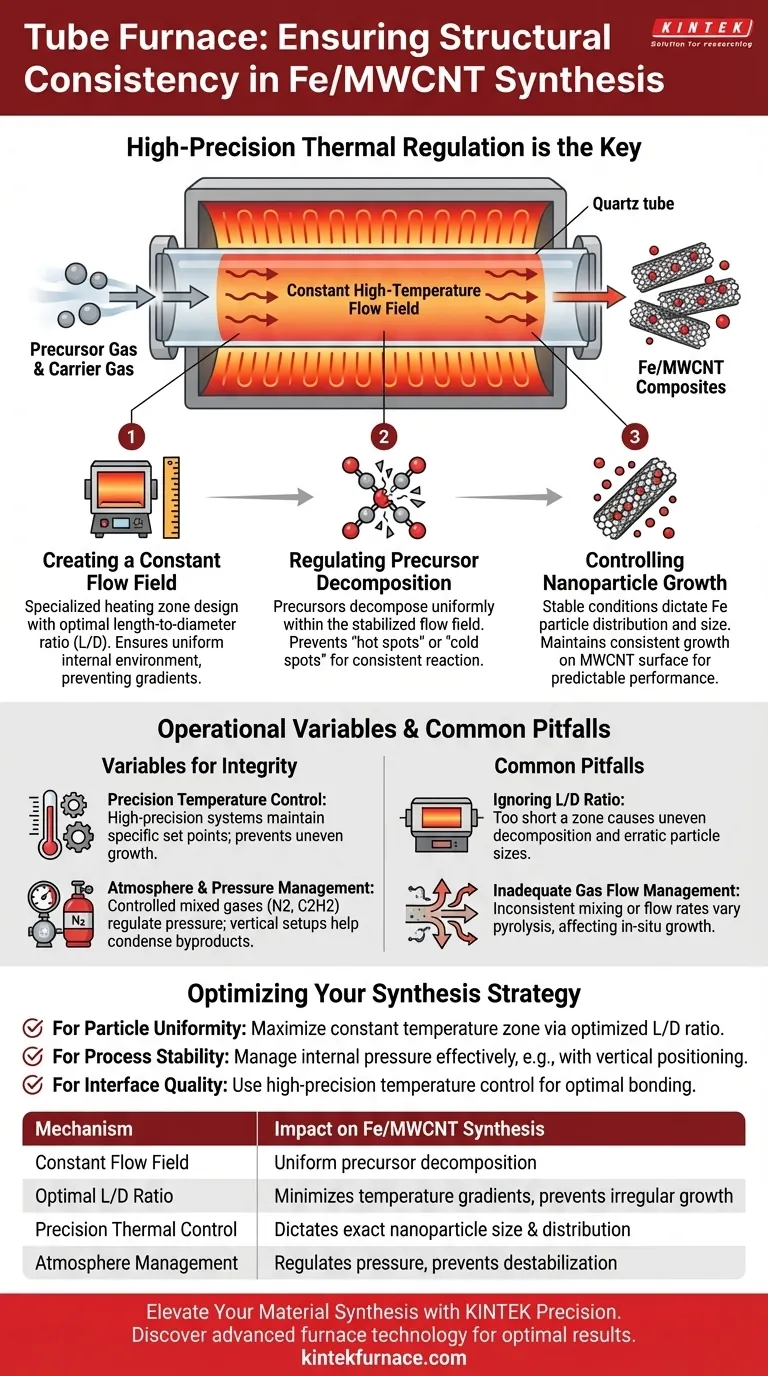

La regulación térmica de alta precisión es el factor determinante. Un horno tubular garantiza la consistencia estructural en los compuestos de Hierro/Nanotubos de Carbono de Pared Múltiple (Fe/MWCNT) al mantener un campo de flujo constante a alta temperatura. Esta estabilidad permite que los precursores de la reacción se descompongan de manera uniforme, controlando directamente el tamaño y la distribución de las nanopartículas de hierro.

La síntesis de compuestos Fe/MWCNT depende de una termodinámica estable para prevenir el crecimiento irregular de partículas. Al optimizar la relación longitud/diámetro de la zona de calentamiento y controlar estrictamente la temperatura, el horno tubular asegura una descomposición uniforme de los precursores y una dispersión consistente de las nanopartículas.

La Mecánica de la Consistencia Estructural

Para comprender cómo un horno tubular logra la consistencia, hay que mirar más allá del simple calentamiento. La clave reside en cómo el horno moldea el entorno termodinámico durante el proceso de Deposición Química de Vapor (CVD).

Creación de un Campo de Flujo Constante

El principal mecanismo de consistencia es la creación de un campo de flujo constante a alta temperatura.

Esto se logra a través de un diseño especializado de la zona de calentamiento.

El horno utiliza una relación longitud/diámetro óptima para garantizar que el entorno interno permanezca uniforme en toda la zona de reacción.

Regulación de la Descomposición de Precursores

Para los compuestos Fe/MWCNT, los precursores de la reacción deben descomponerse a una velocidad específica.

El horno tubular asegura que estos precursores se descompongan dentro del campo de flujo estabilizado, en lugar de en áreas con gradientes fluctuantes.

Esta descomposición precisa evita "puntos calientes" o "puntos fríos" que de otro modo alterarían la reacción química.

Control del Crecimiento de Nanopartículas

El objetivo final de esta estabilidad térmica es dictar cómo el Hierro (Fe) interactúa con los Nanotubos de Carbono.

Las condiciones estables son esenciales para controlar la densidad de distribución de las partículas.

Además, mantienen la consistencia del tamaño de crecimiento de las nanopartículas de Fe en la superficie del nanotubo, asegurando que el material se comporte de manera predecible.

Comprensión de las Variables Operativas

Si bien la geometría de la zona de calentamiento es fundamental, otros factores operativos proporcionados por la configuración del horno tubular contribuyen a la integridad estructural final.

Control de Temperatura de Precisión

El proceso CVD es muy sensible a las fluctuaciones térmicas.

Los hornos tubulares emplean sistemas de control de temperatura de alta precisión para mantener el punto de ajuste específico requerido para la reacción.

Incluso desviaciones menores pueden provocar un crecimiento desigual o una mala adhesión entre el hierro y los nanotubos.

Gestión de Atmósfera y Presión

La consistencia también requiere una atmósfera controlada, que generalmente involucra gases mezclados como nitrógeno o acetileno.

En configuraciones específicas, como las verticales, la posición del tubo crea un gradiente de temperatura que ayuda a regular la presión interna.

Esto permite que los subproductos volátiles se condensen en zonas más frías, evitando sobrepresiones que podrían desestabilizar el entorno de reacción.

Errores Comunes a Evitar

Incluso con el equipo correcto, pueden ocurrir inconsistencias estructurales si se ignora la "Necesidad Profunda" de estabilidad termodinámica.

Ignorar la Relación Longitud/Diámetro

Si la zona de calentamiento es demasiado corta en relación con el diámetro del tubo, no se puede establecer el campo de flujo constante.

Esto resulta en un gradiente donde los precursores se descomponen de manera desigual, lo que lleva a tamaños de partícula erráticos.

Gestión Inadecuada del Flujo de Gas

El campo de flujo depende tanto del calor como de la dinámica de los gases.

Si la atmósfera de gas no se mezcla con precisión o las tasas de flujo son inconsistentes, la pirólisis de las fuentes de carbono variará, afectando el crecimiento in situ del compuesto.

Optimización de su Estrategia de Síntesis

Para garantizar la mayor consistencia estructural en sus compuestos Fe/MWCNT, priorice los siguientes parámetros según sus requisitos específicos:

- Si su enfoque principal es la Uniformidad de Partículas: Asegúrese de que su horno cuente con una relación longitud/diámetro de zona de calentamiento optimizada para maximizar el tamaño de la zona de temperatura constante.

- Si su enfoque principal es la Estabilidad del Proceso: Utilice una configuración que gestione eficazmente la presión interna, potencialmente a través de la posición vertical del tubo, para manejar de forma segura los subproductos volátiles.

- Si su enfoque principal es la Calidad de la Interfaz: Verifique que su sistema de control de temperatura ofrezca una estabilidad de alta precisión para garantizar una descomposición y unión óptimas de los precursores.

Dominar el entorno térmico es la única forma de convertir una reacción química volátil en un proceso de fabricación reproducible.

Tabla Resumen:

| Mecanismo | Impacto en la Síntesis de Fe/MWCNT |

|---|---|

| Campo de Flujo Constante | Asegura una descomposición uniforme de los precursores en toda la zona de reacción |

| Relación L/D Óptima | Minimiza los gradientes de temperatura para prevenir el crecimiento irregular de partículas |

| Control Térmico de Precisión | Dicta el tamaño exacto de las nanopartículas y la densidad de distribución |

| Gestión de Atmósfera | Regula la presión interna y previene la desestabilización de la reacción |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Lograr la consistencia estructural en compuestos Fe/MWCNT requiere más que un calentamiento básico: exige la estabilidad termodinámica que solo un sistema de clase mundial puede proporcionar. KINTEK ofrece una gama completa de sistemas de tubos, vacío y CVD, junto con hornos Muffle y Rotatorios, todos diseñados para aplicaciones de laboratorio e industriales de alta precisión.

Nuestros equipos expertos de I+D y fabricación se especializan en la creación de soluciones personalizables adaptadas a sus necesidades de investigación únicas, garantizando relaciones longitud/diámetro óptimas y una gestión superior del campo de flujo.

¿Listo para dominar su entorno térmico? Contáctenos hoy mismo para descubrir cómo la tecnología avanzada de hornos de KINTEK puede optimizar los resultados de su síntesis.

Guía Visual

Referencias

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la longitud uniforme de un horno de tubo? Maximice la estabilidad térmica para obtener resultados fiables

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de marcos NC? Dominio de la carbonización de precisión

- ¿Por qué es necesario un horno tubular compatible con vacío ultra alto (UHV) para el beta-Ga2O3? Proteja la integridad de su semiconductor

- ¿Cuál es el papel de un horno de resistencia de tubo vertical en la co-fundición de RAEE y cobre? Precision Smelting Solutions

- ¿Qué ventajas ofrece un reactor de tubo de flujo continuo para la hidrogenación de CO2? Optimizar la evaluación de catalizadores

- ¿Por qué se debe usar un horno de tubo de vacío programable con atmósfera de nitrógeno para Bi2Se3? Optimice sus películas delgadas

- ¿Cómo contribuye un horno tubular horizontal de laboratorio a la síntesis de TiO2@C? Domina las etapas de tratamiento térmico

- ¿Cuál es el procedimiento recomendado para usar un horno tubular después de largos períodos de inactividad? Evite daños con un horneado adecuado