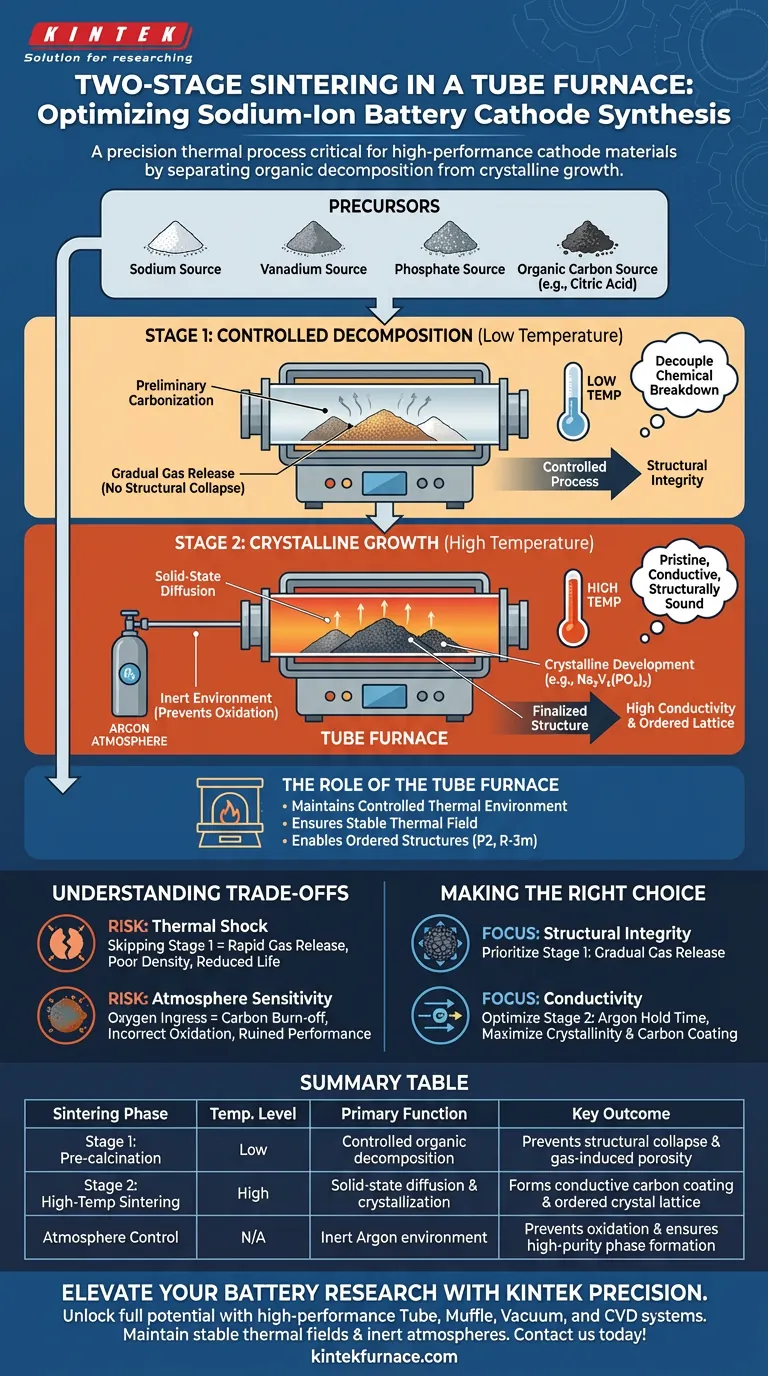

Un proceso de sinterización en dos etapas es fundamental para sintetizar cátodos de baterías de iones de sodio de alto rendimiento porque separa la descomposición orgánica del crecimiento cristalino. Al utilizar un horno tubular para realizar una precalcinación a baja temperatura seguida de una sinterización a alta temperatura, se evita el colapso estructural causado por la rápida liberación de gas, al tiempo que se garantiza la formación de un recubrimiento de carbono altamente conductor.

Conclusión principal Lograr materiales de cátodo de alto rendimiento requiere desacoplar la descomposición química de los precursores del ordenamiento estructural final. El proceso en dos etapas permite la eliminación suave de los compuestos orgánicos volátiles primero, asegurando que la fase posterior a alta temperatura produzca una red cristalina prístina, conductora y estructuralmente sólida.

La lógica detrás del enfoque en dos etapas

La síntesis de materiales complejos como el fosfato de vanadio y sodio requiere precisión. Un horno tubular proporciona el campo térmico estable necesario para ejecutar esto en dos fases distintas, cada una sirviendo a una función estructural específica.

Etapa 1: Descomposición controlada (baja temperatura)

La primera etapa es un paso de precalcinación. Su propósito principal es la descomposición controlada de los componentes orgánicos, como el ácido cítrico, que a menudo se utilizan como fuentes de carbono o agentes quelantes.

Durante esta fase, el horno tubular opera a una temperatura más baja para facilitar la carbonización preliminar.

Este paso es vital para la integridad estructural. Si el material se sometiera inmediatamente a altas temperaturas, los componentes orgánicos se descompondrían violentamente. Esta rápida evolución de gas haría que la estructura del material colapsara o se volviera porosa de manera incontrolada.

Etapa 2: Crecimiento cristalino (alta temperatura)

Una vez que los compuestos orgánicos volátiles se han descompuesto de manera segura, el proceso pasa a la etapa de sinterización a alta temperatura. Esto generalmente se realiza bajo una atmósfera inerte de argón dentro del horno tubular.

Esta etapa impulsa las reacciones de difusión en estado sólido necesarias para el rendimiento. Promueve el desarrollo cristalino completo de materiales como el fosfato de vanadio y sodio y el fluorofosfato de vanadio y sodio.

Simultáneamente, este alto calor finaliza la formación de una capa de carbono in situ. Este recubrimiento uniforme actúa como una red conductora, que es esencial para la conductividad electrónica del cátodo de la batería final.

El papel del horno tubular

El horno tubular es el facilitador de todo este proceso. Mantiene un entorno térmico controlado, que es esencial para las reacciones en estado sólido.

Ya sea sintetizando óxidos en capas o fosfatos, el horno garantiza que el campo térmico sea estable durante períodos prolongados. Esta estabilidad permite que los elementos constituyentes se organicen en estructuras ordenadas (como grupos espaciales P2 o R-3m), lo que resulta en alta pureza y alta cristalinidad.

Comprender las compensaciones

Si bien el proceso en dos etapas es superior en rendimiento, requiere una gestión cuidadosa de los parámetros del proceso.

El riesgo de choque térmico

Omitir la etapa de baja temperatura "sorprende" efectivamente al material. Sin precalcinación, la rápida liberación de gases destruye la morfología de las partículas, lo que lleva a una mala densidad y una vida útil reducida de la batería.

Sensibilidad a la atmósfera

La etapa de alta temperatura depende en gran medida de la atmósfera. Para el fosfato de vanadio y sodio, un entorno inerte de argón es innegociable.

Si la atmósfera del horno tubular se ve comprometida (por ejemplo, entrada accidental de oxígeno), la capa de carbono conductora puede quemarse, o el metal de transición (vanadio) puede oxidarse incorrectamente, arruinando el rendimiento electroquímico.

Tomar la decisión correcta para su objetivo

Para maximizar el potencial de sus materiales de cátodo de iones de sodio, alinee su protocolo de sinterización con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la integridad estructural: Priorice la etapa de precalcinación a baja temperatura para garantizar una liberación gradual de gas y evitar el colapso de las partículas.

- Si su enfoque principal es la conductividad: Optimice el tiempo de mantenimiento a alta temperatura en argón para maximizar la cristalinidad del material activo y la uniformidad del recubrimiento de carbono.

El éxito en la síntesis proviene de respetar que la descomposición y la cristalización son procesos distintos que requieren diferentes entornos térmicos.

Tabla resumen:

| Fase de sinterización | Nivel de temperatura | Función principal | Resultado clave |

|---|---|---|---|

| Etapa 1: Precalcinación | Baja | Descomposición controlada de materia orgánica | Evita el colapso estructural y la porosidad inducida por gas |

| Etapa 2: Sinterización a alta temperatura | Alta | Difusión en estado sólido y cristalización | Forma recubrimiento de carbono conductor y red cristalina ordenada |

| Control de atmósfera | N/A | Entorno inerte de argón | Evita la oxidación y garantiza la formación de fases de alta pureza |

Mejore la investigación de sus baterías con la precisión de KINTEK

Desbloquee todo el potencial de sus materiales de cátodo de iones de sodio con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de tubos, muflas, vacío y CVD de alto rendimiento diseñados para mantener los campos térmicos estables y las atmósferas inertes requeridas para la sinterización compleja en dos etapas.

Ya sea que esté refinando óxidos en capas o fosfatos avanzados, nuestros hornos de laboratorio personalizables le brindan el control que necesita para obtener una cristalinidad y conductividad superiores. ¡Contáctenos hoy mismo para encontrar el horno perfecto para sus necesidades únicas de síntesis!

Guía Visual

Referencias

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales críticas proporciona un horno tubular para el ciclado térmico de rocas volcánicas? Guía de expertos

- ¿Cuál es la función de un horno de tubo de cuarzo en la oxidación térmica en seco de obleas de silicio? Mejora la calidad de tu óxido

- ¿Por qué se requiere un horno tubular de alta precisión para los catalizadores PtCln/Fe-N-C? Garantice precisión subnanométrica

- ¿Qué es un horno tubular rotatorio? Logre una uniformidad superior para polvos y gránulos

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Por qué es importante calibrar el perfil de temperatura de un horno tubular?Garantizar la precisión y la seguridad en los procesos a alta temperatura

- ¿Cómo contribuye un horno tubular de alta temperatura al tratamiento de solución de aleaciones de titanio-aluminio?