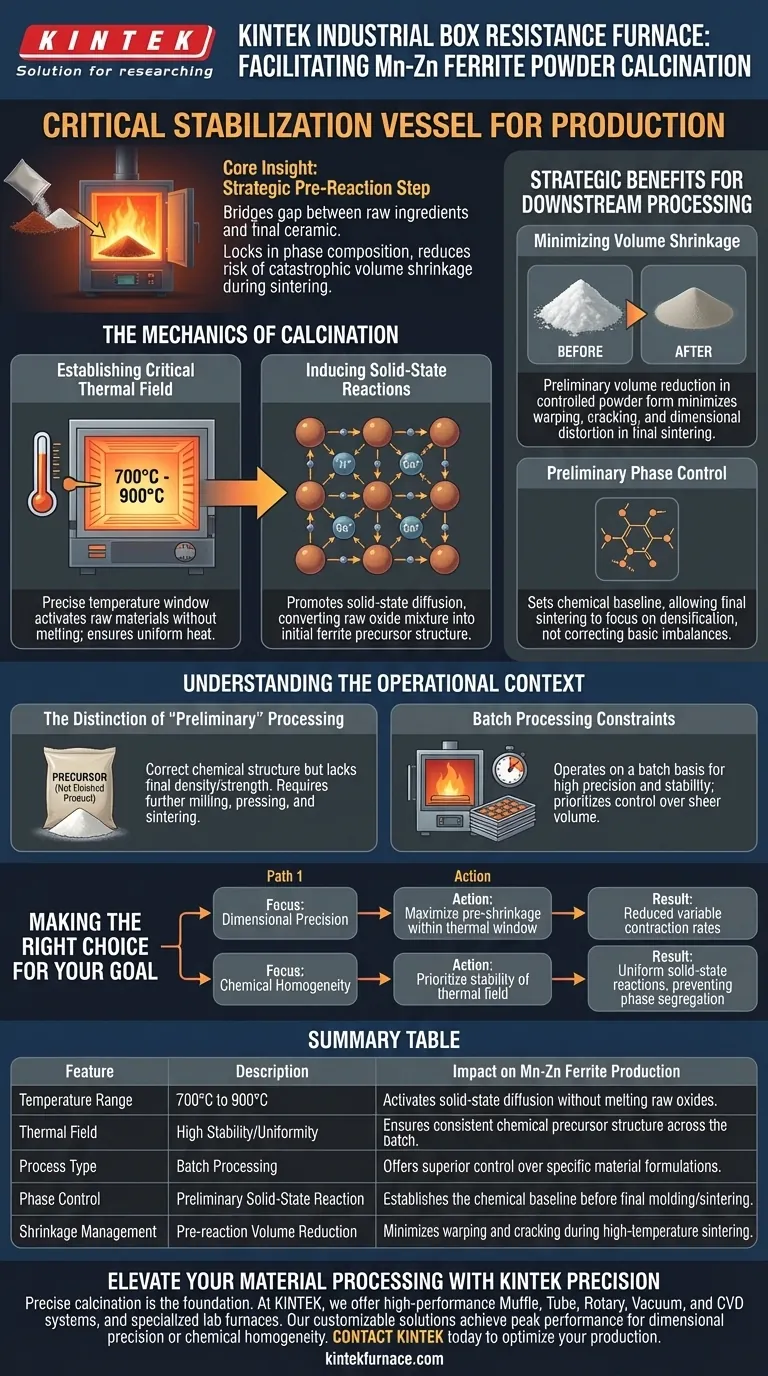

Un horno de resistencia de caja industrial funciona como un recipiente de estabilización crítico para la producción de polvos de ferrita de Mn-Zn. Facilita la calcinación estableciendo un campo térmico preciso y estable entre 700 y 900 °C, lo que desencadena reacciones preliminares en estado sólido entre los óxidos crudos para crear una estructura precursora de ferrita.

Idea Central: La calcinación es un paso estratégico de pre-reacción que une la brecha entre los ingredientes crudos y la cerámica final. Al fijar la composición de fase y pre-reaccionar el polvo en un horno de resistencia de caja, se reduce significativamente el riesgo de una contracción volumétrica catastrófica durante la posterior etapa de sinterización a alta temperatura.

La Mecánica de la Calcinación

Establecimiento del Campo Térmico Crítico

La función principal del horno de resistencia de caja es mantener una ventana de temperatura específica, estrictamente entre 700 y 900 °C.

Este rango es lo suficientemente energético como para activar las materias primas pero lo suficientemente bajo como para evitar la fusión o la densificación completa. La estabilidad de este campo térmico asegura que todo el lote de polvo reciba energía térmica uniforme.

Inducción de Reacciones en Estado Sólido

Dentro de este entorno calentado, el horno facilita la interacción de los óxidos crudos.

En lugar de fundir los materiales, el calor promueve la difusión en estado sólido. Este proceso mueve iones entre partículas, convirtiendo la mezcla de óxidos crudos en la estructura precursora de ferrita inicial requerida para aplicaciones magnéticas.

Beneficios Estratégicos para el Procesamiento Posterior

Minimización de la Contracción Volumétrica

Un desafío importante en la fabricación de ferrita es la contracción física del material durante el procesamiento final.

El paso de calcinación en el horno de caja obliga al material a sufrir una reducción volumétrica preliminar. Al manejar esta contracción de manera temprana en forma de polvo controlada, se minimiza el riesgo de deformación, agrietamiento o distorsión dimensional durante la sinterización final a alta temperatura de la pieza moldeada.

Control Preliminar de Fase

El horno permite a los ingenieros dictar la composición de fase del material antes de que sea moldeado.

Al controlar la exposición térmica en el horno de caja, se establece la línea base química del material. Este control preliminar asegura que la etapa de sinterización final se centre en la densificación en lugar de luchar para corregir desequilibrios químicos básicos.

Comprensión del Contexto Operativo

La Distinción del Procesamiento "Preliminar"

Es vital reconocer que el resultado de este horno es un precursor, no un producto terminado.

El material que sale del horno de caja tiene la estructura química correcta pero carece de la densidad y la resistencia mecánica de la ferrita final. Todavía debe someterse a molienda, prensado y un ciclo de sinterización final a alta temperatura para convertirse en un componente funcional.

Restricciones del Procesamiento por Lotes

Como horno de tipo "caja", este equipo opera típicamente de forma discontinua en lugar de un flujo continuo.

Esto asegura alta precisión y estabilidad para formulaciones específicas, pero puede limitar la velocidad de producción en comparación con los hornos túnel continuos. Es una elección de equipo que prioriza el control sobre el volumen bruto.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su producción de ferrita de Mn-Zn, alinee la configuración de su horno con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la precisión dimensional: Asegúrese de que el proceso de calcinación utilice completamente la ventana térmica para maximizar la pre-contracción, reduciendo las tasas de contracción variables durante la sinterización final.

- Si su enfoque principal es la homogeneidad química: Priorice la estabilidad del campo térmico para asegurar reacciones uniformes en estado sólido en todo el lote, previniendo la segregación de fases.

La calcinación efectiva es la base de las cerámicas de ferrita de alto rendimiento, convirtiendo óxidos crudos volátiles en un recurso de fabricación estable y predecible.

Tabla Resumen:

| Característica | Descripción | Impacto en la Producción de Ferrita de Mn-Zn |

|---|---|---|

| Rango de Temperatura | 700°C a 900°C | Activa la difusión en estado sólido sin fundir los óxidos crudos. |

| Campo Térmico | Alta Estabilidad/Uniformidad | Asegura una estructura precursora química consistente en todo el lote. |

| Tipo de Proceso | Procesamiento por Lotes | Ofrece un control superior sobre formulaciones de materiales específicas. |

| Control de Fase | Reacción Preliminar en Estado Sólido | Establece la línea base química antes del moldeo/sinterización final. |

| Gestión de la Contracción | Reducción Volumétrica Pre-reacción | Minimiza la deformación y el agrietamiento durante la sinterización a alta temperatura. |

Mejore su Procesamiento de Materiales con la Precisión KINTEK

La calcinación precisa es la base de la producción de ferrita de Mn-Zn de alto rendimiento. En KINTEK, entendemos que la estabilidad térmica y la personalización son críticas para su éxito. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, junto con otros hornos especializados de alta temperatura de laboratorio adaptados a sus especificaciones únicas.

Ya sea que se centre en la precisión dimensional o en la homogeneidad química, nuestros hornos industriales personalizables garantizan que sus materiales alcancen el máximo rendimiento. Contacte a KINTEK hoy mismo para discutir sus necesidades de procesamiento térmico y vea cómo nuestra experiencia puede optimizar sus resultados de producción.

Guía Visual

Referencias

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de mufla? Descubra su proceso de calentamiento eficiente y libre de contaminación

- ¿Qué papel juega un horno de sinterización a alta temperatura en las capas de TiO2? Lograr un rendimiento superior en células solares

- ¿Cómo facilita un horno mufla de laboratorio la pirólisis del biochar de hueso de ciruela? Optimice su producción de carbono

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la regeneración de LFP? Restaure la vida útil de la batería con precisión

- ¿Cómo se controla la temperatura en un horno eléctrico de caja? Domine la regulación precisa del calor para su laboratorio

- ¿Por qué un horno mufla podría tener una baja eficiencia de calentamiento? Diagnosticar y solucionar problemas de pérdida de energía

- ¿Cómo se controla la temperatura en un horno de mufla? Consiga un calentamiento de precisión para su laboratorio

- ¿Cuál es la función de un horno mufla en el proceso de recocido de homogeneización? Asegure un análisis preciso de aleaciones