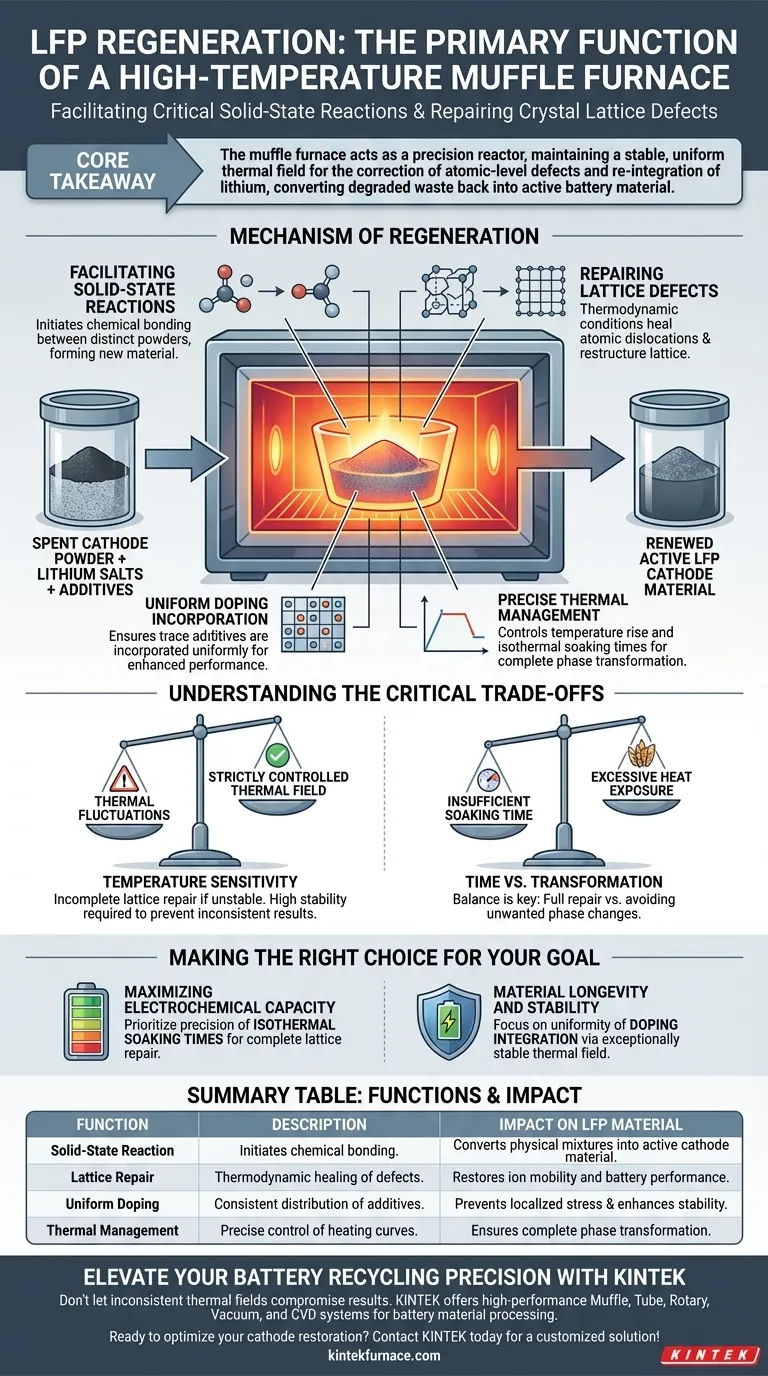

La función principal de un horno mufla de alta temperatura en la regeneración de LFP es facilitar reacciones críticas de estado sólido dentro de una mezcla de polvo de cátodo gastado, sales de litio y aditivos. Al controlar estrictamente el entorno térmico, específicamente las curvas de aumento de temperatura y los tiempos de remojo isotérmico, el horno permite la reparación de defectos en la red cristalina y restaura la actividad electroquímica del material.

Conclusión Clave El horno mufla actúa como un reactor de precisión que impulsa la restauración química del material LFP gastado. Su capacidad para mantener un campo térmico estable y uniforme es lo que permite la corrección de defectos a nivel atómico y la reinserción de litio, convirtiendo los residuos degradados de nuevo en material activo para baterías.

El Mecanismo de Regeneración

Facilitación de Reacciones de Estado Sólido

El proceso de regeneración se basa en la mezcla de precursores de LFP gastados con sales de litio frescas y aditivos de dopaje.

El horno mufla proporciona la energía necesaria para iniciar y mantener reacciones de estado sólido entre estos polvos distintos.

Sin este entorno de alta temperatura, los componentes permanecerían como una mezcla física en lugar de unirse químicamente para formar material de cátodo renovado.

Reparación de Defectos de Red

A lo largo de la vida útil de una batería, la estructura cristalina (red) del material del cátodo se degrada y desarrolla defectos.

El calor controlado del horno proporciona las condiciones termodinámicas necesarias para sanar estas dislocaciones atómicas.

Esta reestructuración es esencial para garantizar que los iones puedan moverse libremente dentro del material nuevamente, lo que es la base del rendimiento de la batería.

Incorporación Uniforme de Dopaje

Para mejorar el rendimiento, a menudo se introducen elementos de dopaje (aditivos traza) durante la regeneración.

El horno garantiza que estos elementos se incorporen de manera uniforme en toda la estructura del material.

La distribución uniforme es crítica; el dopaje desigual puede provocar estrés localizado y fallas prematuras en la batería regenerada.

Gestión Térmica Precisa

El éxito de la regeneración está dictado por el perfil de calentamiento, no solo por la temperatura máxima.

El horno mufla gestiona las curvas de aumento de temperatura y los tiempos de remojo isotérmico (manteniendo el material a un calor específico durante un período específico).

Esta precisión garantiza que la transformación de fase esté completa sin sobrecalentar o degradar los componentes del material.

Comprender las Compensaciones Críticas

Sensibilidad a la Temperatura

Si bien los hornos mufla ofrecen un excelente aislamiento, el proceso es muy sensible a las fluctuaciones térmicas.

Si el horno no puede mantener un campo térmico estrictamente controlado, la reparación de la red estará incompleta.

Como se señaló en aplicaciones de investigación más amplias, los materiales sensibles a los cambios de temperatura requieren un horno con alta estabilidad para evitar resultados inconsistentes.

Tiempo vs. Transformación

Existe un delicado equilibrio entre el tiempo de remojo y la completitud de la reacción.

Un tiempo de remojo insuficiente evita la reparación completa de los defectos de la red, lo que resulta en una menor actividad electroquímica.

Por el contrario, la exposición excesiva al calor puede provocar crecimiento de grano o cambios de fase no deseados, contrarrestando los beneficios de la regeneración.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de regeneración de LFP, alinee su estrategia térmica con sus objetivos específicos:

- Si su enfoque principal es maximizar la capacidad electroquímica: Priorice la precisión de sus tiempos de remojo isotérmico para garantizar la reparación completa de la red y la eliminación de defectos.

- Si su enfoque principal es la longevidad y estabilidad del material: Concéntrese en la uniformidad de la integración del dopaje asegurándose de que su horno proporcione un campo térmico excepcionalmente estable durante la fase de reacción.

El horno mufla no es simplemente un elemento calefactor; es el entorno donde se recupera la integridad estructural y el valor del material del cátodo.

Tabla Resumen:

| Función | Descripción | Impacto en el Material LFP |

|---|---|---|

| Reacción de Estado Sólido | Inicia la unión química entre el polvo gastado y las sales de litio. | Convierte mezclas físicas en material de cátodo activo. |

| Reparación de Red | Sanación termodinámica de dislocaciones y defectos atómicos. | Restaura la movilidad iónica y el rendimiento de la batería. |

| Dopaje Uniforme | Asegura la distribución consistente de aditivos traza en toda la estructura. | Previene el estrés localizado y mejora la estabilidad del material. |

| Gestión Térmica | Control preciso de las curvas de calentamiento y los tiempos de remojo isotérmico. | Asegura la transformación de fase completa sin degradación. |

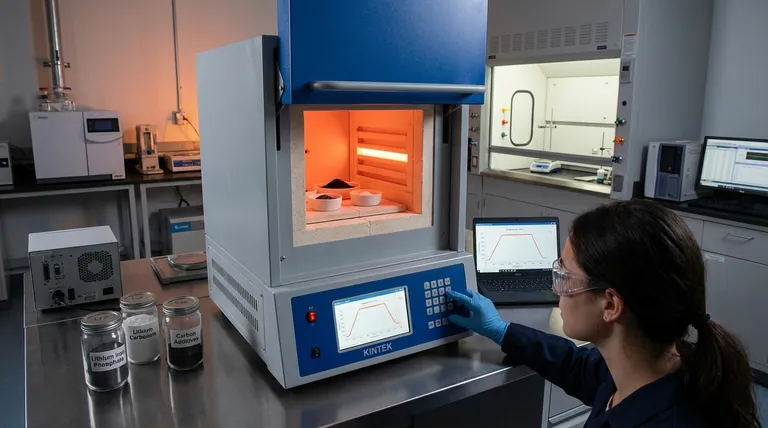

Mejore la Precisión de su Reciclaje de Baterías con KINTEK

No permita que los campos térmicos inconsistentes comprometan los resultados de su regeneración de LFP. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para las rigurosas demandas del procesamiento de materiales de baterías.

Ya sea que necesite maximizar la capacidad electroquímica a través de un remojo isotérmico preciso o garantizar la estabilidad a largo plazo mediante un dopaje uniforme, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar la restauración de su cátodo? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Cheng-Yan Huang, Hongxia Han. Sustainable Regeneration of Spent LiFePO <sub>4</sub> Cathode with Al‐Doping. DOI: 10.1002/ente.202500113

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de mufla en las pruebas de cenizas? Logre un análisis mineral preciso para su laboratorio

- ¿Qué función central cumple un horno mufla en la síntesis de materiales superconductores? Dominar las reacciones en estado sólido

- ¿Cuáles son las funciones principales de los hornos industriales de mufla o tubulares de alta temperatura en el sinterizado de PCEC?

- ¿Cuáles son las aplicaciones principales de un horno de caja? Usos esenciales en el tratamiento térmico y el procesamiento de materiales

- ¿Cuáles son las ventajas de considerar las opciones de apertura de puerta en un horno mufla? Optimice la seguridad y la eficiencia en su laboratorio

- ¿Qué función realiza un horno mufla durante la calcinación al aire de ZnO-Co3O4? Optimice sus nanocompuestos

- ¿Cómo se utiliza un horno de mufla en la industria del vidrio? Esencial para un tratamiento térmico de precisión

- ¿Cómo ha mejorado la tecnología el rendimiento de los hornos mufla? Lograr precisión, eficiencia y pureza en el calentamiento