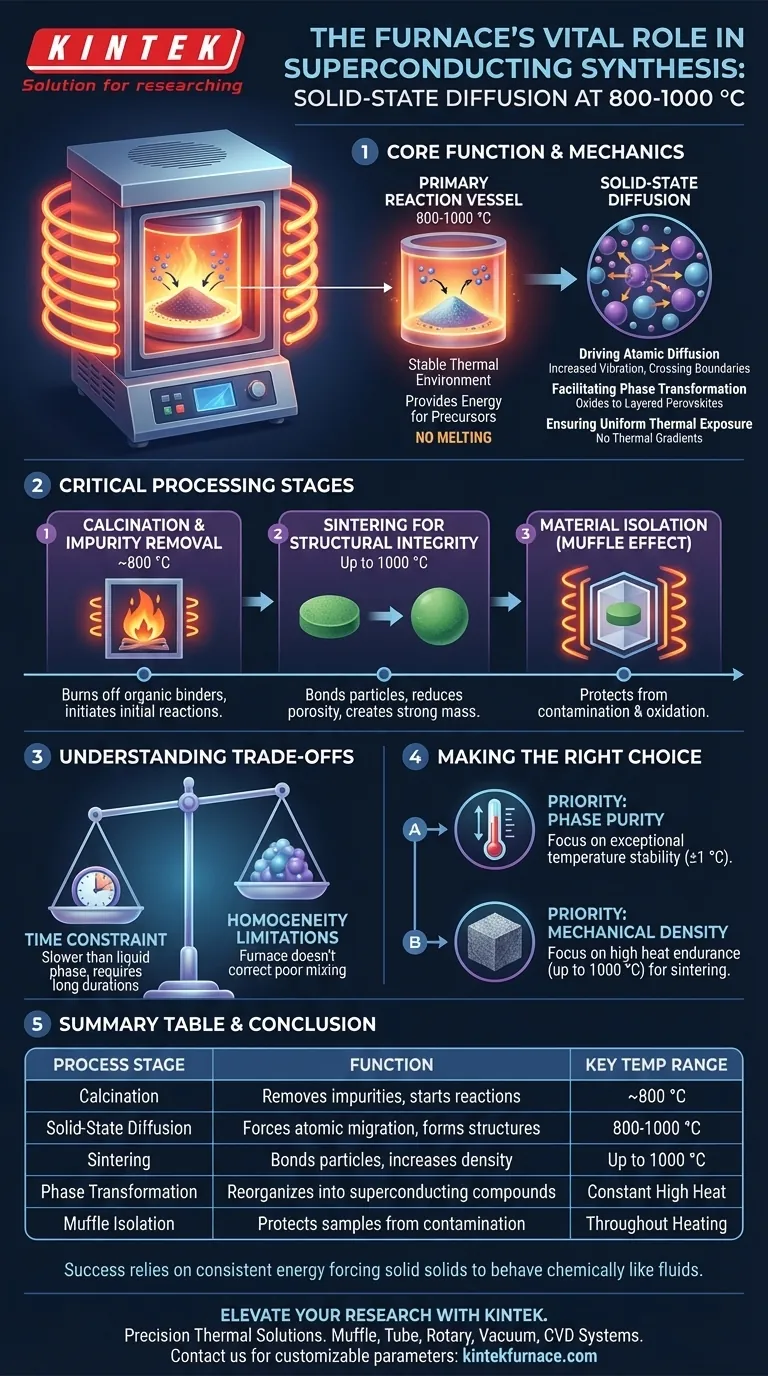

Un horno de resistencia de caja de alta temperatura actúa como el recipiente de reacción principal para la síntesis en estado sólido de materiales superconductores. Crea un entorno térmico estable, típicamente mantenido entre 800 y 1000 °C, que proporciona la energía necesaria para que los polvos precursores reaccionen química y estructuralmente sin fundirse.

El papel principal del horno es impulsar la difusión en estado sólido. Al mantener un calor preciso durante largos períodos, obliga a los átomos a migrar entre las partículas sólidas, reorganizándolos en las estructuras cristalinas específicas y en capas necesarias para la superconductividad.

La Mecánica de la Síntesis en Estado Sólido

Impulso de la Difusión Atómica

En la síntesis en estado sólido, los materiales no se funden en un líquido para mezclarse. En cambio, el horno proporciona suficiente energía térmica para aumentar la vibración atómica, permitiendo que los átomos se muevan físicamente (difundan) a través de los límites de las partículas de polvo.

Facilitación de la Transformación de Fases

Esta difusión desencadena una transformación de fases química. La mezcla de óxidos precursores crudos cambia estados fundamentales, reorganizándose en compuestos superconductores complejos, como estructuras de perovskita en capas.

Garantía de Exposición Térmica Uniforme

El diseño de "caja" o "mufla" asegura que el calor se aplique uniformemente desde todos los lados. Esta uniformidad es crítica para prevenir gradientes térmicos, que podrían conducir a tasas de reacción desiguales y secciones impuras dentro de la muestra superconductora final.

Etapas Críticas del Procesamiento

Calcinación y Eliminación de Impurezas

Antes de que se forme la estructura final, el horno se utiliza a menudo para la precalcinación (a menudo alrededor de 800 °C). Este paso quema aglutinantes orgánicos o impurezas y desencadena las reacciones iniciales en estado sólido entre los óxidos constituyentes.

Sinterización para la Integridad Estructural

Después de la calcinación, el horno realiza la sinterización. Este proceso calienta el "compacto en verde" (polvo prensado) para unir las partículas, reduciendo la porosidad y creando una masa sólida densa y mecánicamente resistente.

Aislamiento del Material (El Efecto "Mufla")

El diseño de un horno mufla encierra el material en una cámara separada (la mufla). Esto protege al superconductor del contacto directo con los elementos calefactores o los subproductos de la combustión, previniendo la contaminación y la oxidación que degradarían las propiedades eléctricas.

Comprender las Compensaciones

La Restricción del Tiempo

La difusión en estado sólido es inherentemente más lenta que las reacciones en fase líquida. En consecuencia, este método de síntesis requiere un tiempo significativo dentro del horno para asegurar que la reacción impregne todo el volumen del material.

Limitaciones de Homogeneidad

Si bien el horno proporciona calor uniforme, no puede corregir polvos precursores mal mezclados. Si la mezcla física inicial es inadecuada, el rango limitado de difusión atómica significa que el superconductor final carecerá de homogeneidad química.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Pureza de Fase: Priorice un horno con una estabilidad de temperatura excepcional (±1 °C) para asegurar que el material permanezca estrictamente dentro de la estrecha ventana requerida para la formación de perovskita.

Si su enfoque principal es la Densidad Mecánica: Concéntrese en las capacidades de sinterización de la unidad, asegurándose de que pueda mantener un alto calor (hasta 1000 °C) durante períodos prolongados para maximizar la unión de partículas y reducir la porosidad.

El éxito de la síntesis de superconductores depende en última instancia de la capacidad del horno para entregar energía constante que obligue a los sólidos a comportarse químicamente como fluidos.

Tabla Resumen:

| Etapa del Proceso | Función en la Síntesis | Rango de Temperatura Clave |

|---|---|---|

| Calcinación | Elimina impurezas e inicia reacciones precursoras | ~800 °C |

| Difusión en Estado Sólido | Fuerza la migración atómica para formar estructuras cristalinas en capas | 800 - 1000 °C |

| Sinterización | Une partículas para aumentar la densidad y la integridad estructural | Hasta 1000 °C |

| Transformación de Fases | Reorganiza óxidos en compuestos superconductores complejos | Calor Alto Constante |

| Aislamiento Mufla | Protege las muestras de la contaminación y la oxidación | Durante todo el Calentamiento |

Mejore su Investigación de Superconductores con KINTEK

La precisión es primordial al gestionar las delicadas transformaciones de fases requeridas para los materiales superconductores. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento diseñadas para entornos de laboratorio rigurosos. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables según sus parámetros de síntesis específicos.

Ya sea que necesite una estabilidad de temperatura excepcional para la pureza de fase o una resistencia prolongada a altas temperaturas para la sinterización, los hornos KINTEK brindan el entorno térmico uniforme que sus materiales demandan. Contáctenos hoy para discutir sus necesidades únicas y ver cómo nuestros hornos de laboratorio avanzados pueden acelerar sus avances en la ciencia de materiales.

Guía Visual

Referencias

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno mufla de laboratorio de alta temperatura en el LLZO dopado con indio? Optimizar la síntesis de electrolitos sólidos

- ¿Cuál es la función de un horno de caja de alta temperatura en la síntesis de Ge-S-Cd? Dominando la cinética de fusión a 900°C

- ¿Cómo facilitan los controladores de temperatura y los hornos de calentamiento eléctrico diferentes modos de pirólisis en los sistemas de investigación?

- ¿Cuál es la función de un horno mufla de caja en el recocido al aire? Síntesis maestra de catalizadores de óxido de estaño

- ¿Cuál es la función principal de un horno de resistencia de laboratorio en la preparación de aleaciones Al-Li? Lograr una calidad de fundición óptima

- ¿Cómo se empaqueta el horno de mufla para el envío? Garantizando la entrega segura de su equipo de laboratorio

- ¿Qué es un horno de caja? Una herramienta versátil para un tratamiento térmico preciso

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita