Un horno mufla de laboratorio de alta temperatura actúa como la unidad de procesamiento fundamental para convertir precursores químicos crudos en electrolitos sólidos funcionales de LLZO dopado con indio. Ejecuta los ciclos térmicos críticos de calcinación y sinterizado, transformando polvos sueltos en una cerámica densa y conductora capaz de soportar el rendimiento de las baterías de estado sólido.

La precisión en el procesamiento térmico es la diferencia entre un polvo suelto y un electrolito de alto rendimiento. El horno mufla facilita los cambios de fase y la densificación esenciales requeridos para alcanzar los puntos de referencia de conductividad iónica de 1 mS/cm.

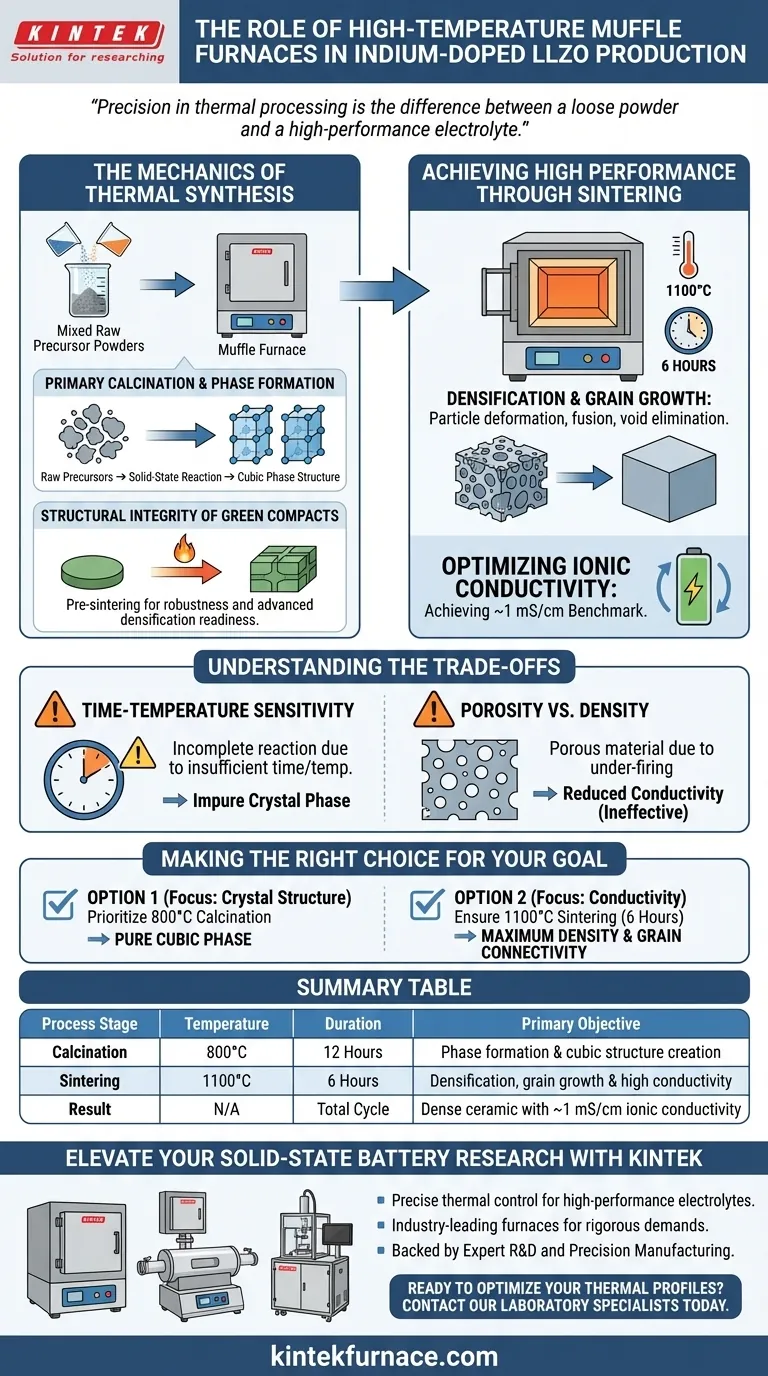

La Mecánica de la Síntesis Térmica

La producción de LLZO dopado con indio no se trata solo de calentar; se trata de controlar las reacciones químicas y los cambios estructurales físicos a través de perfiles térmicos precisos.

Calcinación Primaria y Formación de Fases

El papel inicial del horno es impulsar la reacción de estado sólido entre los precursores crudos. Al mantener una temperatura de 800 °C durante 12 horas, el horno suministra la energía necesaria para que estos materiales reaccionen químicamente.

Este paso es responsable de crear la estructura de fase cúbica. Sin esta disposición cristalina específica, el material no puede conducir iones de litio de manera efectiva.

Integridad Estructural de los Compactos Verdes

Antes del endurecimiento final, el horno juega un papel en el "pre-sinterizado" de compactos verdes prensados en frío. Calentar estos polvos prensados bajo presión atmosférica facilita la unión preliminar de partículas.

Esto mejora la integridad estructural del material. Asegura que el compacto sea lo suficientemente robusto como para soportar el manejo posterior o procesos de densificación avanzados como el re-prensado en caliente a alta presión.

Logrando Alto Rendimiento a través del Sinterizado

Una vez establecida la fase química, el papel del horno cambia a alterar la microestructura física del material.

Densificación y Crecimiento de Grano

Para crear un electrolito sólido utilizable, la temperatura del horno se eleva a 1100 °C durante un período de 6 horas.

Este entorno de alto calor desencadena una deformación de partículas y crecimiento de grano significativos. Las partículas individuales se fusionan, eliminando vacíos y resultando en un cuerpo cerámico altamente denso.

Optimización de la Conductividad Iónica

El objetivo final de usar un horno mufla en este contexto es maximizar el rendimiento. La densidad lograda durante el ciclo de sinterizado de 1100 °C está directamente relacionada con las propiedades eléctricas del material.

La ejecución adecuada de esta etapa produce un electrolito sólido con una conductividad iónica que alcanza 1 mS/cm. Este nivel de conductividad es crítico para la aplicación práctica de las baterías de estado sólido.

Comprendiendo las Compensaciones

Si bien el horno mufla es esencial, el proceso requiere una estricta adherencia a parámetros específicos para evitar fallas en el procesamiento.

Sensibilidad Tiempo-Temperatura

Los protocolos específicos (12 horas a 800 °C y 6 horas a 1100 °C) no son arbitrarios. Un tiempo o temperatura insuficientes en la etapa de calcinación resultan en una reacción incompleta y una fase cristalina impura.

Porosidad vs. Densidad

De manera similar, un horneado insuficiente durante la etapa de sinterizado impide el crecimiento adecuado del grano. Esto deja el material poroso en lugar de denso, reduciendo drásticamente su capacidad para conducir iones y haciendo que el electrolito sea ineficaz.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno mufla para la producción de LLZO, debe adaptar su perfil térmico a la característica específica del material que intenta optimizar.

- Si su enfoque principal es la Estructura Cristalina: Priorice la precisión del ciclo de calcinación de 800 °C para asegurar una formación de fase cúbica pura.

- Si su enfoque principal es la Conductividad: Asegúrese de que el ciclo de sinterizado se mantenga estrictamente a 1100 °C durante las 6 horas completas para lograr la máxima densidad y conectividad de grano.

Dominar estos parámetros térmicos es la clave para desbloquear todo el potencial de los electrolitos LLZO dopados con indio.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Duración | Objetivo Principal |

|---|---|---|---|

| Calcinación | 800°C | 12 Horas | Formación de fase y creación de estructura cúbica |

| Sinterizado | 1100°C | 6 Horas | Densificación, crecimiento de grano y alta conductividad |

| Resultado | N/A | Ciclo Total | Cerámica densa con ~1 mS/cm de conductividad iónica |

Mejore su Investigación de Baterías de Estado Sólido con KINTEK

El control térmico preciso es la diferencia entre un polvo inerte y un electrolito de alto rendimiento. KINTEK proporciona sistemas de hornos mufla, de tubo y de vacío líderes en la industria, diseñados específicamente para cumplir con las rigurosas demandas de la síntesis de electrolitos de estado sólido como el LLZO dopado con indio.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura ofrecen la uniformidad y estabilidad requeridas para la formación de fases críticas y la densificación. Ya sea que necesite un horno mufla estándar o un sistema CVD completamente personalizado, KINTEK potencia su laboratorio con las herramientas para alcanzar consistentemente los puntos de referencia de conductividad de 1 mS/cm.

¿Listo para optimizar sus perfiles térmicos? Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar la solución de calentamiento perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se asegura y se opera la puerta del horno de resistencia de tipo caja? Garantice la seguridad y la eficiencia en su laboratorio

- ¿Cómo se cargan típicamente los hornos de caja? Métodos manuales para el procesamiento flexible por lotes

- ¿Cómo se utilizan los hornos mufla en la industria cerámica? Esenciales para la cocción y sinterización de precisión

- ¿Qué es un horno de resistencia tipo caja y cuáles son sus ventajas fundamentales? Esencial para una calefacción precisa y uniforme en laboratorios.

- ¿Por qué es necesario un horno de resistencia de caja de laboratorio u horno mufla para la síntesis de la estructura espinela de MgCo2O4?

- ¿Qué son los hornos de mufla y sus usos principales? Esenciales para un calentamiento libre de contaminación

- ¿Cuáles son los principales componentes estructurales de un horno de mufla? Descubra el sistema diseñado para un calentamiento sin contaminación

- ¿Por qué los hornos mufla son duraderos bajo condiciones industriales rigurosas? Descubra su Diseño Robusto para la Longevidad