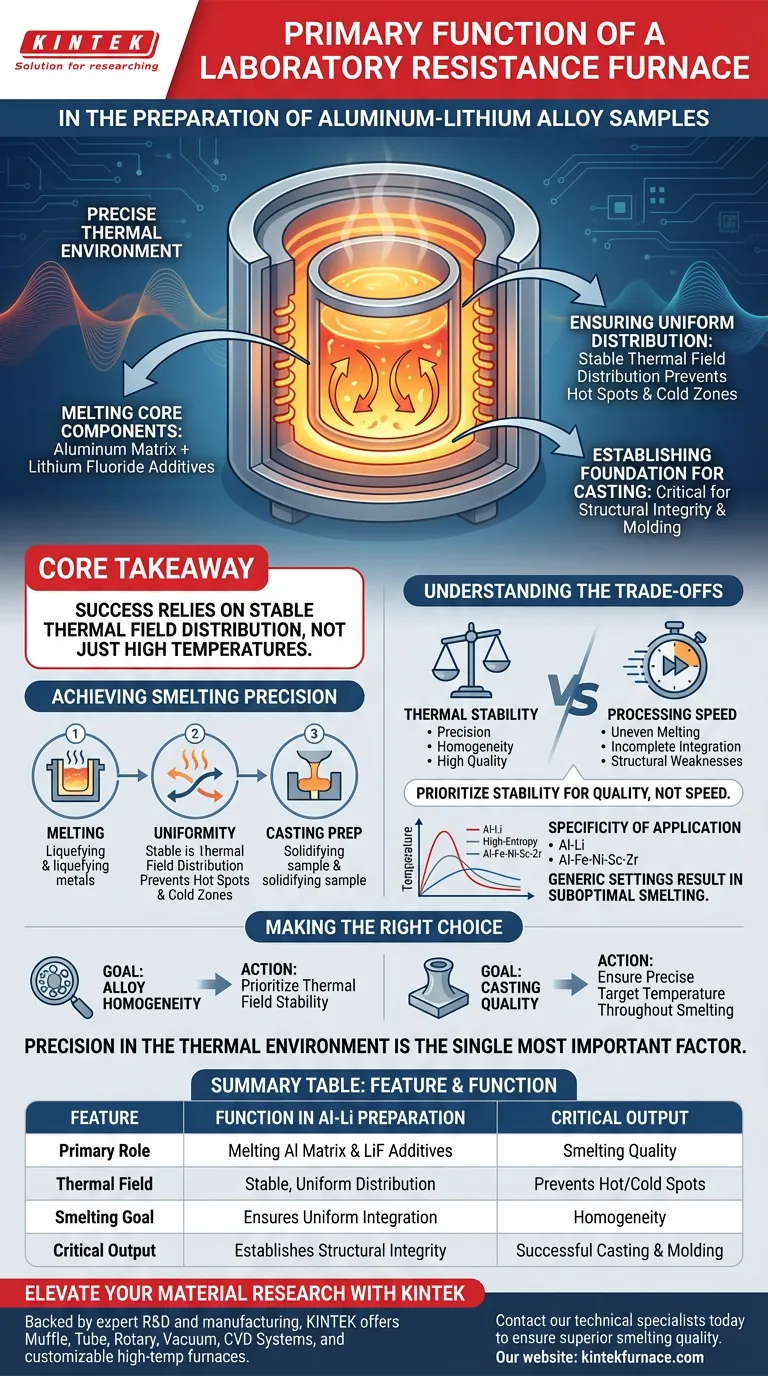

En la preparación de muestras de aleación de aluminio-litio, la función principal de un horno de resistencia de laboratorio es proporcionar un entorno térmico preciso que se utiliza para fundir la matriz de aluminio y los aditivos de fluoruro de litio. Al generar un campo térmico altamente estable, el horno garantiza que estos componentes se mezclen de manera uniforme, lo cual es fundamental para mantener la calidad de la fundición durante los procesos fundamentales de fundición y moldeo.

Conclusión Clave El éxito en el desarrollo de aleaciones de aluminio-litio depende no solo de alcanzar altas temperaturas, sino de lograr una distribución estable del campo térmico. El horno de resistencia facilita la integración uniforme de los aditivos en la matriz, estableciendo la integridad estructural requerida para la fundición posterior.

Lograr Precisión en la Fundición

Fusión de los Componentes Principales

El papel fundamental del horno de resistencia en esta aplicación específica es actuar como una cámara de fusión controlada.

Debe generar suficiente calor para licuar la matriz de aluminio y, al mismo tiempo, fundir los aditivos de fluoruro de litio.

Esta fusión simultánea es el primer paso crítico en la síntesis de la aleación para investigación y desarrollo.

Garantizar una Distribución Uniforme

Simplemente fundir los materiales es insuficiente para una producción de aleaciones de alta calidad; el entorno interno debe ser consistente.

El horno proporciona una distribución estable del campo térmico, lo que evita puntos calientes o zonas frías dentro del fundido.

Esta estabilidad térmica es el mecanismo que garantiza la mezcla uniforme del aluminio y los componentes de litio en toda la muestra.

Establecer la Base para la Fundición

La calidad de la muestra moldeada final se determina durante esta fase de calentamiento.

Al mantener un control estricto sobre la calidad de la fundición, el horno de resistencia prepara el material para el proceso de fundición y moldeo.

Si el entorno térmico durante esta etapa es impreciso, las propiedades estructurales de la muestra fundida se verán comprometidas.

Comprender las Compensaciones

Estabilidad Térmica vs. Velocidad de Procesamiento

Un horno de resistencia está diseñado para la precisión y la estabilidad, no necesariamente para ciclos de calentamiento rápidos.

Priorizar la velocidad sobre la estabilidad del campo térmico puede provocar una fusión desigual o una integración incompleta de los aditivos de fluoruro de litio.

Esta falta de uniformidad introduce debilidades estructurales que no se pueden corregir en etapas posteriores del procesamiento.

Especificidad de la Aplicación

Aunque versátil, los parámetros del horno utilizados para las aleaciones de aluminio-litio son específicos de los puntos de fusión y la reactividad de ese material.

Como se ve en otras aplicaciones de aleaciones (como las aleaciones de alta entropía o Al-Fe-Ni-Sc-Zr), diferentes materiales requieren tiempos de mantenimiento de temperatura y objetivos muy diferentes para lograr resultados como alivio de tensiones o integración completa de fases.

Aplicar configuraciones genéricas sin ajustar los requisitos de la matriz de aluminio-litio dará como resultado una calidad de fundición subóptima.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su horno de resistencia de laboratorio, alinee sus parámetros operativos con sus objetivos materiales específicos.

- Si su enfoque principal es la Homogeneidad de la Aleación: Priorice la estabilidad del campo térmico para garantizar que los aditivos de fluoruro de litio se mezclen perfectamente con la matriz de aluminio.

- Si su enfoque principal es la Calidad de la Fundición: Asegúrese de que el horno mantenga una temperatura objetivo precisa durante toda la duración de la fundición para evitar defectos durante la fase de moldeo.

La precisión en el entorno térmico es el factor más importante para transformar materias primas en una aleación viable de aluminio-litio.

Tabla Resumen:

| Característica | Función en la Preparación de Aleaciones Al-Li |

|---|---|

| Rol Principal | Fusión de la matriz de aluminio y los aditivos de fluoruro de litio |

| Campo Térmico | Proporciona una distribución estable y uniforme para evitar puntos calientes/fríos |

| Objetivo de Fundición | Garantiza la integración uniforme de los aditivos en la matriz |

| Resultado Crítico | Establece la integridad estructural para la fundición y el moldeo posteriores |

Mejore su Investigación de Materiales con KINTEK

La precisión en el entorno térmico es el factor determinante en la síntesis de aleaciones de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para cumplir con los requisitos únicos de su investigación de aluminio-litio.

No comprometa la homogeneidad de la aleación. Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio y garantizar una calidad de fundición superior en cada muestra.

Guía Visual

Referencias

- Tursunbaev Sarvar, Mardonova Mashhura. DEVELOPMENT OF A MATHEMATICAL MODEL OF THE EFFECT OF LITHIUM ON THE WEAR RESISTANCE PROPERTIES OF ALUMINUM-LITHIUM ALLOYS. DOI: 10.37547/ajast/volume04issue01-07

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué tipos de piezas de trabajo pueden acomodar los hornos de resistencia a altas temperaturas tipo caja? Soluciones Versátiles para Materiales Diversos

- ¿Cómo han mejorado los hornos de mufla modernos en comparación con los diseños antiguos? Descubra Precisión, Pureza y Eficiencia

- ¿Cuáles son las principales desventajas de los hornos de mufla? Compromisos clave para el calentamiento de precisión

- ¿Cómo convierte un horno mufla la goethita en hematita? Desbloquee la deshidratación térmica de precisión

- ¿Cuál es el rango de temperatura de los hornos de resistencia a altas temperaturas tipo caja? Optimice sus procesos de tratamiento térmico

- ¿Cómo se compara el Sinterizado por Plasma de Chispa (SPS) con el sinterizado tradicional en horno mufla? Lograr cerámicas de grano fino

- ¿Qué características de seguridad se incorporan en los hornos de mufla? Garantice la protección del operador y la seguridad del equipo

- ¿Cómo asegura el horno de mufla un calentamiento uniforme? Logre un calor preciso y uniforme para su laboratorio