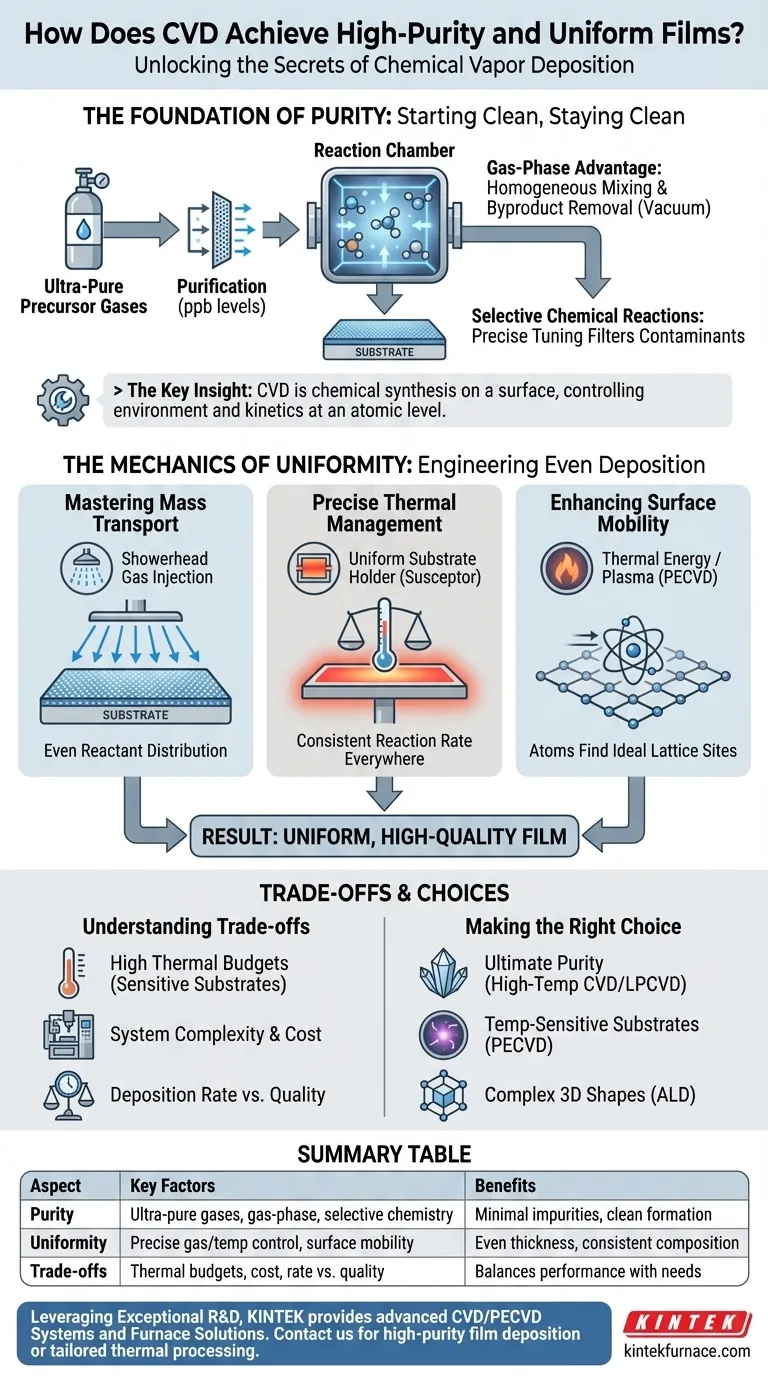

En esencia, la Deposición Química de Vapor (CVD) logra sus características películas de alta pureza y uniformidad a través de dos principios fundamentales: comenzar con materiales fuente excepcionalmente puros y luego orquestar una reacción química altamente controlada directamente sobre la superficie del sustrato. La pureza se garantiza mediante el uso de gases precursores ultrafiltrados y un entorno de reacción que evita la contaminación, mientras que la uniformidad proviene de una gestión precisa del flujo de gas, la temperatura y la presión para garantizar que cada parte del sustrato experimente las mismas condiciones de crecimiento.

La clave para entender la CVD es verla no como una simple técnica de recubrimiento, sino como una forma de síntesis química en una superficie. Su éxito en la producción de películas de alta calidad depende del control del entorno químico y la cinética de la reacción a nivel atómico.

La base de la pureza: empezar limpio y mantenerse limpio

Lograr una película con mínimas impurezas es un proceso de múltiples etapas. La CVD está diseñada para evitar que se introduzcan contaminantes y para asegurar que solo se depositen los elementos deseados.

Gases precursores ultrapuros

El proceso comienza mucho antes de que el material entre en la cámara de reacción. Los gases precursores —los bloques químicos de construcción de la película— se purifican a un grado extraordinario, a menudo con niveles de impurezas medidos en partes por mil millones.

Al empezar con componentes que ya están excepcionalmente limpios, el sistema evita inherentemente la introducción de contaminantes desde la fuente.

La ventaja de la fase gaseosa

La reacción en un proceso CVD ocurre en la fase gaseosa. A diferencia de los procesos que involucran líquidos o sólidos, los gases se pueden mezclar con una homogeneidad casi perfecta.

Esto asegura que los reactivos se distribuyan uniformemente y minimiza el riesgo de que se atrapen en la película en crecimiento cúmulos no incorporados o partículas extrañas. Los subproductos de la reacción permanecen gaseosos y simplemente son eliminados por el sistema de escape de vacío.

Reacciones químicas selectivas

La CVD se basa en una reacción química específica que solo ocurre bajo un conjunto limitado de condiciones (por ejemplo, alta temperatura). La energía proporcionada se ajusta con precisión para romper los enlaces químicos deseados en los gases precursores.

Esta selectividad asegura que solo los átomos o moléculas deseados se depositen sobre el sustrato, formando la película. Las especies de gases o subproductos no deseados carecen de las condiciones para reaccionar o adherirse, filtrándolos eficazmente durante el proceso de deposición.

La mecánica de la uniformidad: ingeniería para una deposición homogénea

La uniformidad de la película, tanto en espesor como en composición, no es un accidente. Es el resultado de una ingeniería meticulosa diseñada para crear un entorno de crecimiento idéntico en toda la superficie del sustrato.

Dominando el transporte de masa

El sistema debe entregar una concentración idéntica de moléculas reactantes a cada milímetro cuadrado del sustrato. Este es un desafío del transporte de masa o dinámica de fluidos.

Los reactores CVD modernos a menudo utilizan diseños de "cabezal de ducha" para la inyección de gas. Estos componentes distribuyen los gases precursores de manera uniforme sobre el sustrato, evitando áreas de alta o baja concentración que llevarían a un espesor de película irregular.

Gestión térmica precisa

La velocidad de la reacción química en CVD es extremadamente sensible a la temperatura. Una ligera variación de incluso unos pocos grados en el sustrato puede causar una diferencia notable en el espesor de la película.

Por lo tanto, el soporte del sustrato (o "susceptor") está diseñado para una uniformidad de temperatura excepcional. Esto asegura que la reacción de deposición proceda a la misma velocidad en toda la superficie.

Mejorando la movilidad superficial

Una vez que un átomo aterriza en el sustrato, no se fija instantáneamente en su lugar. Posee movilidad superficial, lo que le permite moverse brevemente por la superficie para encontrar un sitio de baja energía, como su lugar adecuado en una red cristalina.

El control de la temperatura proporciona la energía térmica necesaria para este movimiento. Técnicas como la CVD asistida por plasma (PECVD) utilizan plasma para impartir esta energía de manera más eficiente, permitiendo películas densas, uniformes y de alta calidad a temperaturas mucho más bajas.

Comprendiendo las compensaciones

Aunque potente, la CVD no está exenta de desafíos. La búsqueda de la perfección implica compromisos inherentes.

Altos presupuestos térmicos

La CVD térmica tradicional a menudo requiere temperaturas muy altas (600-1200°C) para impulsar las reacciones químicas. Este alto presupuesto térmico puede dañar o alterar las capas subyacentes en un dispositivo complejo o ser incompatible con sustratos sensibles a la temperatura como los plásticos.

Complejidad y coste del sistema

El equipo necesario para lograr este nivel de control —sistemas de alto vacío, controladores de flujo másico precisos, elementos calefactores uniformes y protocolos de seguridad para gases tóxicos— es inherentemente complejo y costoso.

Velocidad de deposición frente a calidad

A menudo, las películas de la más alta calidad requieren una velocidad de deposición más lenta. Un crecimiento más lento da a los átomos más tiempo para encontrar sus sitios de red ideales, lo que resulta en una mejor cristalinidad y menos defectos. Esto puede crear una compensación entre la perfección de la película y el rendimiento de fabricación.

Tomar la decisión correcta para su objetivo

La variante específica de CVD que elija depende directamente del equilibrio entre la calidad, la compatibilidad del material y el costo que su aplicación demande.

- Si su enfoque principal es la pureza máxima y la perfección cristalina: La CVD térmica estándar (o una variante como LPCVD) es a menudo la mejor opción para crear capas epitaxiales o películas dieléctricas impecables.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: La CVD asistida por plasma (PECVD) es la solución clara, ya que utiliza energía de plasma para permitir una deposición de alta calidad a temperaturas mucho más bajas.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La Deposición de Capas Atómicas (ALD), una subclase de CVD, proporciona una conformidad incomparable al depositar la película capa atómica a capa atómica.

Al comprender estos principios fundamentales de pureza y uniformidad, puede seleccionar y optimizar eficazmente una estrategia de deposición para lograr sus objetivos específicos de material.

Tabla resumen:

| Aspecto | Factores clave | Beneficios |

|---|---|---|

| Pureza | Gases precursores ultrapuros, reacciones en fase gaseosa, química selectiva | Mínimas impurezas, formación de película limpia |

| Uniformidad | Flujo de gas preciso, control de temperatura, movilidad superficial | Espesor uniforme, composición consistente en todo el sustrato |

| Compensaciones | Altos presupuestos térmicos, complejidad del sistema, velocidad de deposición frente a calidad | Equilibra el rendimiento con la compatibilidad del material y el coste |

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite deposición de película de alta pureza o procesamiento térmico a medida, ofrecemos soluciones confiables y eficientes para mejorar su investigación y producción. Contáctenos hoy para discutir cómo KINTEK puede apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio