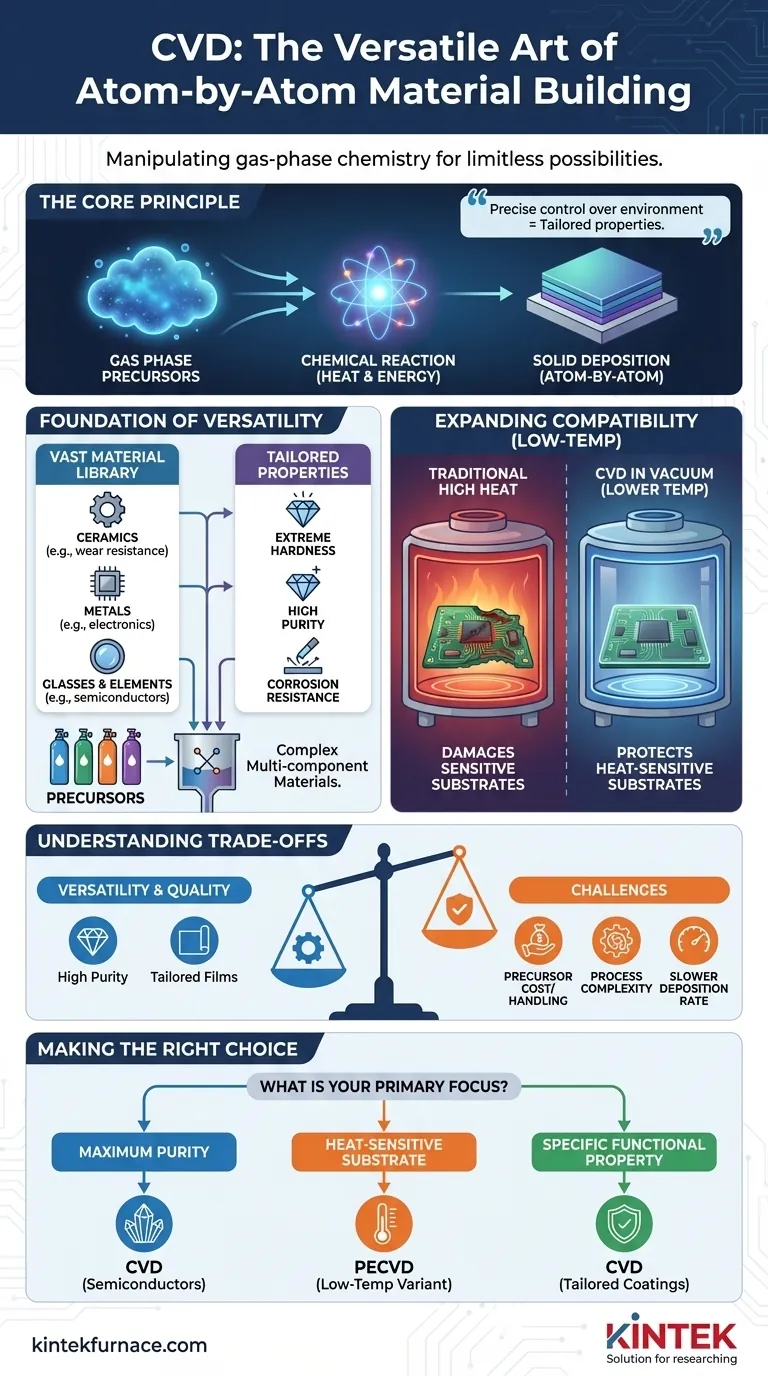

En esencia, la Deposición Química de Vapor (CVD) logra su alta versatilidad al manipular la química en fase gaseosa para construir materiales sólidos átomo por átomo. Este proceso fundamental le permite depositar una amplia gama de materiales —desde metales puros hasta cerámicas complejas— sobre muchas superficies diferentes. Además, su capacidad para operar bajo condiciones de vacío reduce las temperaturas de reacción requeridas, haciéndola compatible con sustratos sensibles al calor que otros procesos dañarían.

La versatilidad de la CVD no se deriva solo de la gran variedad de materiales que puede crear, sino de su control preciso sobre el entorno de deposición. Al ajustar la temperatura, la presión y los gases precursores, los ingenieros pueden adaptar las propiedades del material final para resolver un problema específico.

La Base de la Versatilidad: Control sobre la Química

La fortaleza central de la CVD reside en su transición de un estado gaseoso a un estado sólido. Esto le confiere un nivel de control que es difícil de lograr con procesos que parten de una fuente líquida o sólida.

El Mecanismo Central de Deposición

El proceso CVD introduce gases reactivos, conocidos como precursores, en una cámara que contiene el objeto a recubrir, o el sustrato. Cuando estos gases se calientan, sufren reacciones químicas y se descomponen, depositando una película delgada y sólida sobre la superficie del sustrato. Simplemente cambiando los gases precursores, se puede cambiar fundamentalmente el material que se está depositando.

Una Amplia Biblioteca de Materiales

Este enfoque basado en gases desbloquea un enorme catálogo de materiales potenciales. La CVD no se limita a una única clase de sustancia. Se puede utilizar para depositar:

- Cerámicas (ej. nitruro de silicio para resistencia al desgaste)

- Metales (ej. tungsteno para electrónica)

- Vidrios y elementos puros (ej. silicio para semiconductores)

Esta adaptabilidad la convierte en una tecnología fundamental en industrias tan diversas como la aeroespacial y la microelectrónica.

Adaptación de Propiedades a Nivel Atómico

La versatilidad se extiende más allá del tipo de material. Al mezclar múltiples gases precursores o ajustar las condiciones de reacción, se pueden sintetizar materiales complejos multicomponente. Esto permite la ingeniería precisa de propiedades específicas, como dureza extrema, alta pureza o resistencia superior a la corrosión, directamente en la película depositada.

Ampliación de la Compatibilidad a Través de las Condiciones del Proceso

La compatibilidad de la CVD con una amplia gama de materiales de sustrato está directamente relacionada con su capacidad para manipular el entorno físico de la reacción, especialmente la temperatura y la presión.

El Papel de la Operación al Vacío

Muchas reacciones químicas requieren un calor significativo para iniciarse. Sin embargo, al realizar la deposición dentro de un vacío, la presión general en la cámara se reduce drásticamente. En este entorno de baja presión, las reacciones a menudo pueden proceder a temperaturas significativamente más bajas.

Protección de Sustratos Sensibles al Calor

Esta capacidad de reducir la temperatura del proceso es fundamental para la compatibilidad de materiales. Permite recubrir con éxito sustratos que no pueden soportar altas temperaturas, como ciertos polímeros o componentes electrónicos ensamblados con soldaduras de bajo punto de fusión. Sin esta capacidad a baja temperatura, el sustrato podría dañarse o destruirse durante el proceso de recubrimiento.

Comprender las Compensaciones

Aunque es muy versátil, la CVD no es una solución universal. Comprender sus limitaciones es clave para usarla eficazmente.

Manejo de Precursores y Costo

Los gases precursores requeridos para la CVD pueden ser altamente tóxicos, inflamables o costosos. El abastecimiento y manejo seguro de los precursores específicos necesarios para un material novedoso puede presentar importantes desafíos logísticos y financieros.

Complejidad del Proceso

Lograr un recubrimiento uniforme y de alta calidad requiere un control preciso del flujo de gas, la temperatura y la presión. Diseñar un reactor y optimizar un proceso de CVD para una nueva aplicación, especialmente para sustratos con geometrías complejas, puede ser una tarea de ingeniería que consume mucho tiempo y es compleja.

Tasa de Deposición

En comparación con algunos otros métodos de recubrimiento como la pulverización térmica, la CVD puede ser un proceso relativamente lento. Para aplicaciones que requieren recubrimientos muy gruesos en áreas grandes, el tiempo requerido puede hacerlo impráctico.

Tomar la Decisión Correcta para su Aplicación

En última instancia, la decisión de utilizar CVD debe basarse en los requisitos técnicos específicos de su proyecto.

- Si su enfoque principal es la máxima pureza y calidad cristalina: La CVD es una opción excepcional, ya que su naturaleza química permite construir películas con una contaminación mínima, crucial para los semiconductores.

- Si su enfoque principal es recubrir un sustrato sensible al calor: Una variante de baja temperatura como la CVD asistida por plasma (PECVD) es el enfoque ideal para evitar daños al material subyacente.

- Si su enfoque principal es lograr una propiedad funcional específica: La capacidad de la CVD para controlar con precisión la composición de la película la hace perfecta para diseñar recubrimientos con resistencia a la corrosión, dureza o características ópticas adaptadas.

Al comprender la interacción entre sus principios químicos y físicos, puede aprovechar la notable versatilidad de la CVD para resolver una amplia gama de desafíos de ingeniería de materiales.

Tabla Resumen:

| Aspecto | Características Clave |

|---|---|

| Versatilidad | Deposita cerámicas, metales, vidrios; control preciso mediante temperatura, presión y precursores |

| Compatibilidad de Materiales | Opera a temperaturas más bajas al vacío, protege sustratos sensibles al calor |

| Aplicaciones | Semiconductores, recubrimientos resistentes al desgaste, componentes electrónicos y aeroespaciales |

| Limitaciones | Altos costos de precursores, complejidad del proceso, tasas de deposición más lentas |

¡Desbloquee todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos.

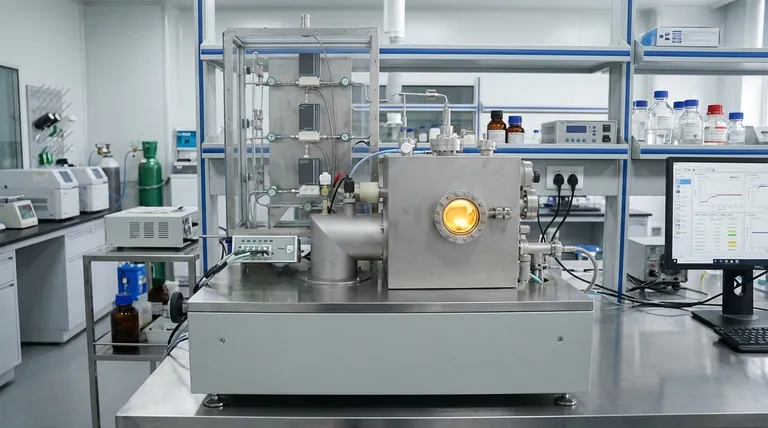

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso