En esencia, el bombardeo de iones energéticos en la deposición química de vapor asistida por plasma (PECVD) es un proceso físico que altera fundamentalmente la forma en que crece una película. En lugar de que los átomos simplemente se asienten en una superficie, son bombardeados simultáneamente por iones de alta energía del plasma. Este "martilleo a escala atómica" densifica la película, limpia su superficie durante el crecimiento e incluso puede usarse para remodelar la topografía de la película para aplicaciones específicas.

El bombardeo de iones no es simplemente un efecto secundario del plasma; es una palanca de control crítica. Al ajustar la energía de estos iones, los ingenieros pueden adaptar con precisión la densidad física, la pureza, el estrés y el rendimiento eléctrico de una película para satisfacer las demandas de un dispositivo específico.

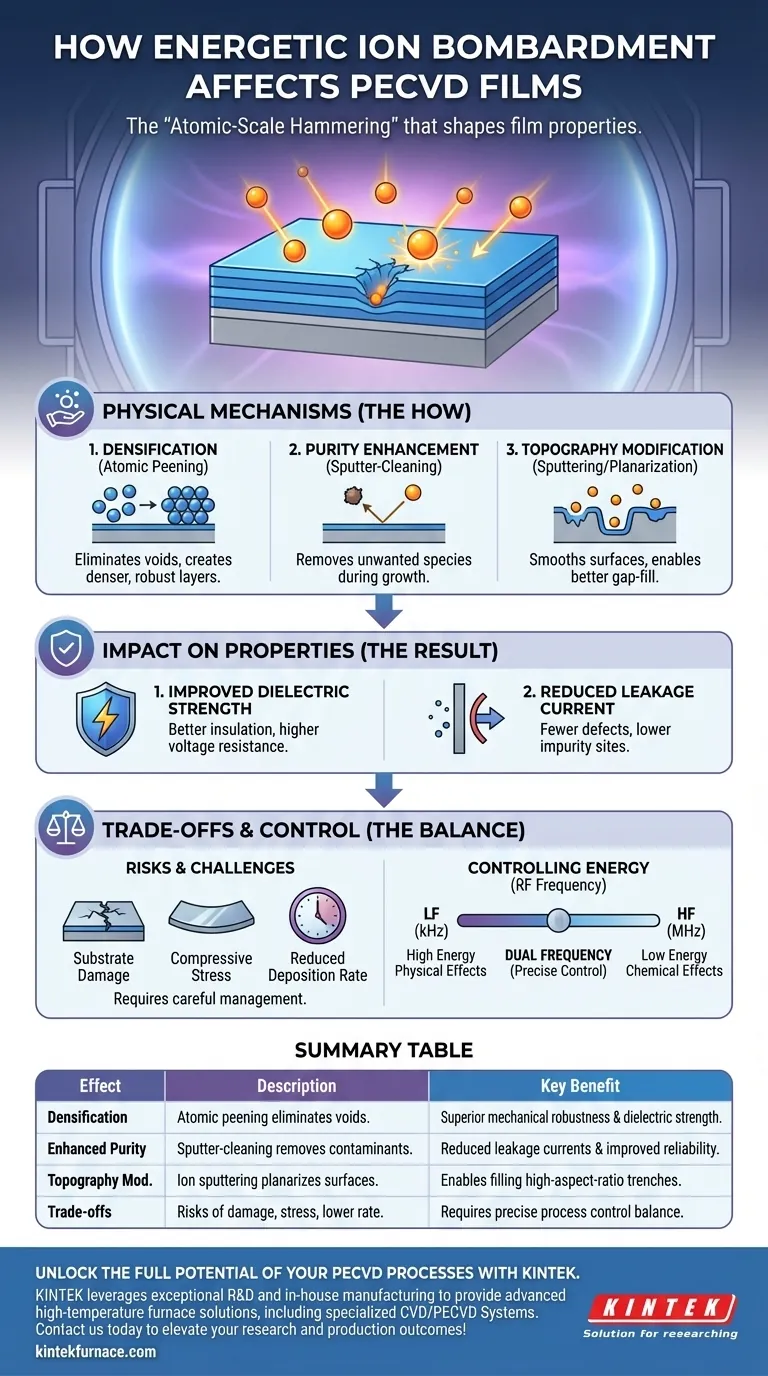

Los mecanismos físicos del bombardeo de iones

Para comprender el impacto, primero debemos observar las interacciones físicas que ocurren en la superficie del sustrato. La energía transferida por cada impacto de ion impulsa varios procesos clave simultáneamente.

Impulsando la densificación de la película

Los iones que golpean la superficie transfieren energía cinética a los átomos recién depositados. Esta energía permite que los átomos se muevan y se reorganicen en una estructura más compacta.

Este proceso, conocido como martilleo atómico, elimina eficazmente los huecos que de otro modo se formarían en la película. El resultado es una capa más densa y físicamente robusta con propiedades mecánicas superiores.

Mejora de la pureza de la película

Durante la deposición, los contaminantes no deseados o los fragmentos de precursores débilmente unidos pueden aterrizar en la superficie. Los iones energéticos pueden eliminar estas especies de la superficie antes de que sean enterradas por capas posteriores.

Este efecto de limpieza por pulverización catódica actúa como un paso de purificación continuo durante el crecimiento. Asegura que la película final se componga principalmente del material deseado, lo cual es crítico para el rendimiento eléctrico.

Modificación de la topografía de la superficie

En plasmas de alta densidad, el bombardeo de iones puede ser lo suficientemente intenso como para causar una pulverización catódica significativa de la propia película depositada. Si bien esto puede sonar contraproducente, es una herramienta poderosa para la planarización.

Los iones tienden a pulverizar las esquinas y los puntos altos más fácilmente que las superficies planas o el fondo de las zanjas. Este efecto ayuda a suavizar la superficie a medida que crece, lo que permite un rendimiento superior de relleno de huecos para llenar zanjas o agujeros profundos en estructuras microelectrónicas.

Impacto en las propiedades eléctricas y de los materiales

Los cambios físicos inducidos por el bombardeo de iones tienen un efecto directo y significativo en las características de rendimiento final de la película.

Mejora de la rigidez dieléctrica

Una película más densa con menos huecos es un mejor aislante eléctrico. La ausencia de espacios vacíos o vías de defectos significa que se requiere un voltaje más alto para causar una ruptura dieléctrica.

Esto da como resultado películas con alta rigidez dieléctrica, un requisito crucial para las capas aislantes en los circuitos integrados y las capas de pasivación en los dispositivos semiconductores.

Reducción de la corriente de fuga

Los mismos principios se aplican a la corriente de fuga. Una película pura y densa tiene menos defectos y sitios de impurezas que pueden actuar como vías conductoras.

Al eliminar contaminantes y minimizar los huecos, el bombardeo de iones contribuye directamente a películas con bajas corrientes de fuga, lo que garantiza que los componentes funcionen de manera eficiente y confiable.

Comprender las compensaciones

Si bien es poderoso, el bombardeo de iones energéticos no es un proceso universalmente beneficioso. Su aplicación requiere un equilibrio cuidadoso para evitar consecuencias negativas.

El riesgo de daño al sustrato

Las energías iónicas excesivamente altas pueden hacer más que solo densificar la película; pueden penetrar en el sustrato subyacente.

Esto puede crear defectos en la red cristalina del sustrato, dañando dispositivos electrónicos sensibles. Esta es una razón principal por la que la energía iónica debe controlarse con precisión.

Induciendo estrés compresivo

El "martilleo" constante de los iones compacta la película, lo que a menudo resulta en altos niveles de estrés compresivo.

Si no se maneja, este estrés puede hacer que la película se delamine del sustrato o incluso que toda la oblea se doble o deforme, lo que complica los pasos de procesamiento posteriores.

Tasa de deposición vs. pulverización catódica

El bombardeo agresivo de iones pulveriza el material a medida que se deposita. Esto crea una competencia entre la tasa de deposición y la tasa de pulverización catódica.

En algunos regímenes de alta energía, la tasa de deposición neta puede reducirse significativamente o incluso volverse negativa (grabado). Esta compensación entre la calidad de la película y el rendimiento del proceso debe gestionarse con cuidado.

Control de la energía de los iones: el papel de la frecuencia

La clave para aprovechar el bombardeo de iones es controlar la energía de los iones, lo que se logra principalmente manipulando la radiofrecuencia (RF) utilizada para generar el plasma.

Sistemas de baja frecuencia (LF)

Las frecuencias en el rango de los kilohercios (kHz) permiten que los iones tengan tiempo suficiente para acelerar a través de la vaina del plasma y golpear el sustrato con alta energía. Este enfoque es ideal cuando los efectos físicos como la densificación o la planarización por pulverización catódica son el objetivo principal.

Sistemas de alta frecuencia (HF)

La frecuencia estándar de la industria de 13,56 MHz da como resultado un potencial de vaina que oscila rápidamente. La mayoría de los iones pesados son demasiado masivos para responder a estos cambios rápidos, por lo que golpean el sustrato con mucha menor energía. Esto favorece las vías de reacción química sobre el bombardeo físico.

Sistemas de doble frecuencia: la solución moderna

Los reactores PECVD modernos a menudo utilizan un enfoque de doble frecuencia, mezclando una alta frecuencia (como 13,56 MHz) con una baja frecuencia (rango de kHz). La fuente de HF controla principalmente la densidad del plasma (el número de iones), mientras que la fuente de LF controla independientemente la energía de los iones. Esta desacoplamiento proporciona el control definitivo del proceso.

Adaptación del bombardeo de iones a su objetivo

El nivel óptimo de bombardeo de iones depende completamente de las propiedades y la aplicación deseadas de la película.

- Si su enfoque principal es una película densa y mecánicamente dura: Use un proceso con mayor energía iónica (por ejemplo, polarización de menor frecuencia) para maximizar el martilleo atómico.

- Si su enfoque principal es rellenar zanjas de alta relación de aspecto: Emplee un proceso equilibrado donde la pulverización catódica impulsada por iones ayuda a planarizar la superficie a medida que se deposita.

- Si su enfoque principal es depositar en un sustrato sensible o maximizar la tasa de deposición: Use una energía iónica más baja (por ejemplo, un proceso solo de alta frecuencia) para minimizar el daño y la pulverización catódica.

En última instancia, dominar el bombardeo de iones energéticos lo transforma de una simple variable de proceso en una herramienta precisa para la ingeniería de películas delgadas a escala atómica.

Tabla resumen:

| Efecto | Descripción | Beneficio clave |

|---|---|---|

| Densificación de la película | El martilleo atómico elimina los huecos, creando estructuras compactas. | Robustez mecánica superior y mayor rigidez dieléctrica. |

| Pureza mejorada | La limpieza por pulverización catódica elimina los contaminantes durante la deposición. | Reducción de las corrientes de fuga y mejora de la fiabilidad eléctrica. |

| Modificación de la topografía de la superficie | La pulverización iónica planariza las superficies para un mejor relleno de huecos. | Permite el relleno de zanjas de alta relación de aspecto en microelectrónica. |

| Compensaciones | Incluye riesgo de daño al sustrato, estrés compresivo y reducción de la tasa de deposición. | Requiere un control preciso para equilibrar la calidad de la película y el rendimiento del proceso. |

Libere todo el potencial de sus procesos PECVD con KINTEK

¿Su objetivo es lograr una densidad de película superior, una pureza mejorada y propiedades eléctricas adaptadas en sus aplicaciones de semiconductores o de laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, asegurando un rendimiento óptimo en la deposición de películas.

Contáctenos hoy para discutir cómo nuestra experiencia puede elevar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura