La espectroscopía de rayos X de dispersión de energía (EDX) actúa como el principal mecanismo de retroalimentación para optimizar las operaciones de hornos de alta temperatura al cuantificar la transformación elemental de la biomasa en biocarbón. Al analizar desplazamientos químicos específicos, en particular la relación carbono-oxígeno, los operadores pueden determinar el grado preciso de carbonización. Estos datos informan el ajuste de variables críticas del horno, como la temperatura máxima y la duración del calentamiento, para garantizar que el producto final alcance la máxima estabilidad química y densidad de energía.

Los datos EDX cierran la brecha entre la configuración bruta del horno y la calidad del material, lo que permite a los operadores ir más allá de los puntos de ajuste teóricos. Al revelar el grado exacto de desoxigenación y la concentración mineral, permite el ajuste fino de los perfiles térmicos para producir biocarbón con características microestructurales específicas.

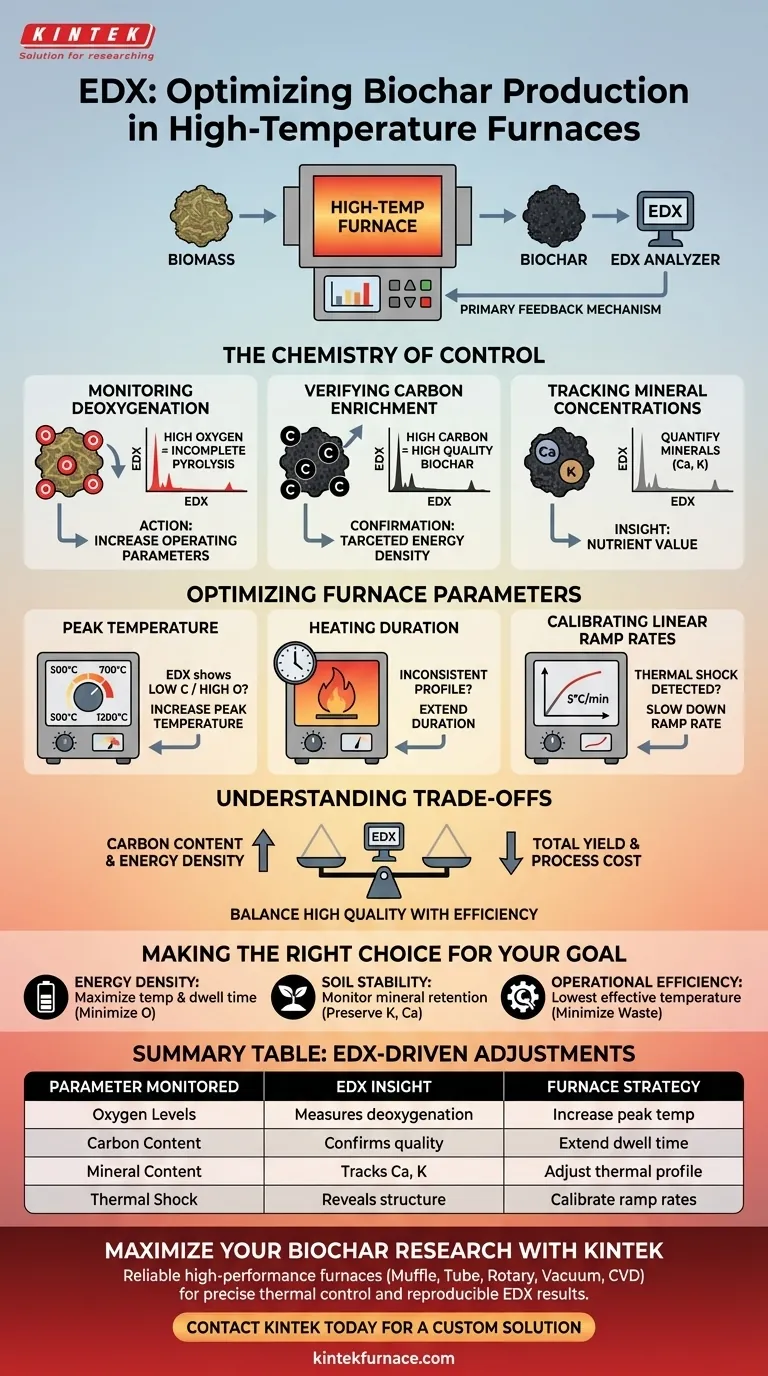

La química del control

Para comprender cómo ajustar un horno, primero debe comprender qué le está haciendo el horno al material. La EDX proporciona una ventana a este proceso químico.

Monitoreo de la desoxigenación

El objetivo principal de la pirólisis es eliminar el oxígeno para estabilizar la estructura del carbono.

La EDX mide el contenido residual de oxígeno en la muestra. Si la EDX detecta niveles altos de oxígeno, indica una pirólisis incompleta. Esto le indica al operador que los parámetros operativos actuales son insuficientes para eliminar los componentes volátiles.

Verificación del enriquecimiento de carbono

A medida que el oxígeno sale, el porcentaje relativo de carbono aumenta. Esta es la característica definitoria del biocarbón de alta calidad.

La EDX valida si el material ha alcanzado la concentración de carbono necesaria. Esta confirmación es esencial para aplicaciones que requieren alta densidad de energía o capacidades de adsorción específicas.

Seguimiento de las concentraciones minerales

La EDX también cuantifica elementos inorgánicos como el calcio (Ca) y el potasio (K).

Dado que estos minerales no se vaporizan a temperaturas de pirólisis estándar, su concentración aumenta en relación con la masa total. El monitoreo de estos niveles ayuda a confirmar que la biomasa se ha reducido de manera efectiva y proporciona información sobre el valor nutricional potencial del biocarbón.

Optimización de los parámetros del horno

Una vez que la EDX proporciona los datos elementales, se utiliza para ajustar la mecánica específica del horno de alta temperatura.

Ajuste fino de la temperatura máxima

Los hornos de alta precisión permiten ajustes exactos de temperatura, a menudo hasta 1200 °C.

Si los datos EDX muestran una carbonización insuficiente (bajo contenido de carbono, alto contenido de oxígeno), el operador debe aumentar la temperatura máxima de pirólisis. Los puntos de investigación comunes son 500 °C, 600 °C y 700 °C. La EDX ayuda a identificar el "punto óptimo" donde el contenido de carbono se maximiza sin un gasto de energía innecesario.

Ajuste de la duración del calentamiento

A veces la temperatura es correcta, pero el material no ha estado expuesto a ella el tiempo suficiente.

Si el perfil elemental es inconsistente o muestra solo una carbonización parcial, se debe extender la duración del calentamiento (tiempo de residencia). Esto permite que el calor penetre completamente en la biomasa, asegurando una desoxigenación uniforme.

Calibración de las tasas de rampa lineales

Los hornos avanzados controlan la velocidad a la que aumenta la temperatura, como una tasa de 5 °C por minuto.

El análisis EDX de muestras producidas a diferentes velocidades puede revelar cómo el choque térmico afecta al material. Si la estructura se ve comprometida, los operadores pueden usar estos datos para reducir la velocidad de rampa, asegurando una liberación de volátiles más gradual y estable.

Comprender las compensaciones

Si bien la EDX permite maximizar el contenido de carbono, llevar los parámetros al límite implica compromisos inherentes.

Contenido de carbono frente a rendimiento

Aumentar la temperatura del horno inevitablemente aumenta el contenido de carbono, lo que la EDX confirmará como una lectura de "mayor calidad".

Sin embargo, esto se produce a costa del rendimiento total. Las temperaturas más altas provocan una mayor pérdida de masa. Los operadores deben equilibrar las altas lecturas de carbono de la EDX con la reducción del volumen total de producto vendible.

Densidad de energía frente a costo del proceso

Lograr la mayor pureza de carbono requiere temperaturas más altas o tiempos de residencia más largos.

Esto aumenta el consumo de energía del horno. Debe decidir si la ganancia marginal en contenido de carbono (verificada por EDX) justifica la electricidad y el tiempo adicionales necesarios para producirlo.

Tomar la decisión correcta para su objetivo

Usar EDX no se trata solo de leer números; se trata de alinear las operaciones de su horno con sus objetivos finales.

- Si su enfoque principal es la Densidad de Energía: Aumente la temperatura del horno y el tiempo de residencia hasta que la EDX confirme que los niveles de oxígeno han caído a su mínimo absoluto.

- Si su enfoque principal es la Estabilidad del Suelo: Utilice la EDX para monitorear la retención de minerales como el Potasio y el Calcio, asegurando que las temperaturas sean lo suficientemente altas para carbonizar pero no tan altas como para alterar la disponibilidad de minerales.

- Si su enfoque principal es la Eficiencia Operativa: Utilice la EDX para encontrar la temperatura más baja posible que aún logre su objetivo de carbono de referencia, minimizando el desperdicio de energía.

La EDX convierte la "caja negra" de la pirólisis en un proceso transparente, brindándole los datos necesarios para controlar la calidad con confianza.

Tabla resumen:

| Parámetro Monitoreado | Información Proporcionada por EDX | Estrategia de Ajuste del Horno |

|---|---|---|

| Niveles de Oxígeno | Mide el grado de desoxigenación | Aumentar la temperatura máxima si el oxígeno es demasiado alto |

| Contenido de Carbono | Confirma la calidad de la carbonización | Extender el tiempo de residencia para alcanzar la densidad de carbono objetivo |

| Contenido Mineral | Rastrea la acumulación de Ca, K y cenizas | Ajustar el perfil térmico para preservar el valor nutricional |

| Choque Térmico | Revela la integridad estructural | Calibrar las tasas de rampa lineales (por ejemplo, 5 °C/min) |

Maximice su investigación sobre biocarbón con KINTEK

La producción precisa de biocarbón requiere más que solo calor; exige la confiabilidad de los hornos de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de pirólisis y carbonización.

Ya sea que esté ajustando las relaciones carbono-oxígeno u optimizando la retención de minerales, nuestro equipo ofrece la precisión térmica necesaria para obtener resultados EDX reproducibles. Potencie su ciencia de materiales con el líder de la industria.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones de un crisol de nitruro de boro (BN) y del polvo de empaquetamiento interno? Optimice el Sinterizado de Si3N4 Ahora

- ¿Por qué se prefieren los medios de molienda de zirconio para los polvos cerámicos NN-10ST? Garantice la pureza y el rendimiento dieléctrico

- ¿De qué están hechos los tubos de los hornos tubulares? Seleccione el material adecuado para su proceso

- ¿Por qué se utilizan crisoles de zirconia estabilizada con óxido de magnesio para fundir aleaciones? Estabilidad a altas temperaturas hasta 1900 °C

- ¿Cuáles son algunas aplicaciones especializadas de los tubos de cuarzo? Esencial para procesos de alta temperatura y alta pureza

- ¿Cuál es la función de los troqueles refractarios de alta pureza en el moldeo por colada? Beneficios clave para el moldeo de cerámica de precisión

- ¿Cuál es la función del recubrimiento de BN en el sinterizado por prensado en caliente de Y2O3-YAM? Garantizar la pureza y la fácil liberación del molde

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio