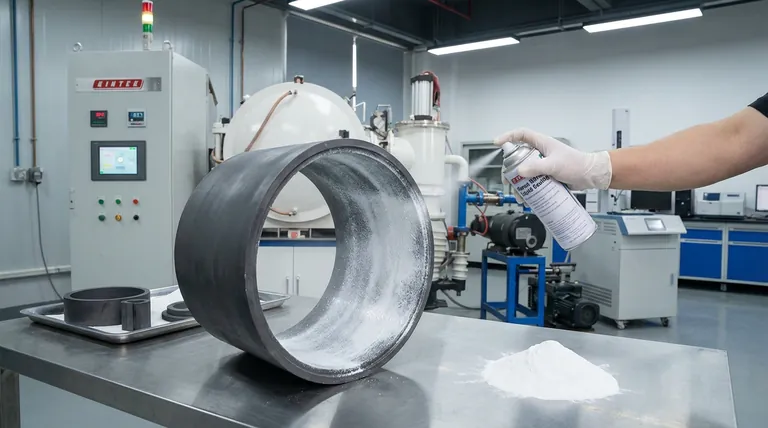

La pulverización de nitruro de boro (BN) sobre las superficies de grafito crea una interfaz protectora esencial durante el sinterizado por prensado en caliente de cerámicas de Y2O3-YAM. Sus funciones principales son actuar como un agente desmoldante no reactivo que evita que el polvo cerámico se adhiera mecánicamente al molde, y servir como una barrera física que minimiza la difusión de carbono para garantizar la pureza química de la muestra.

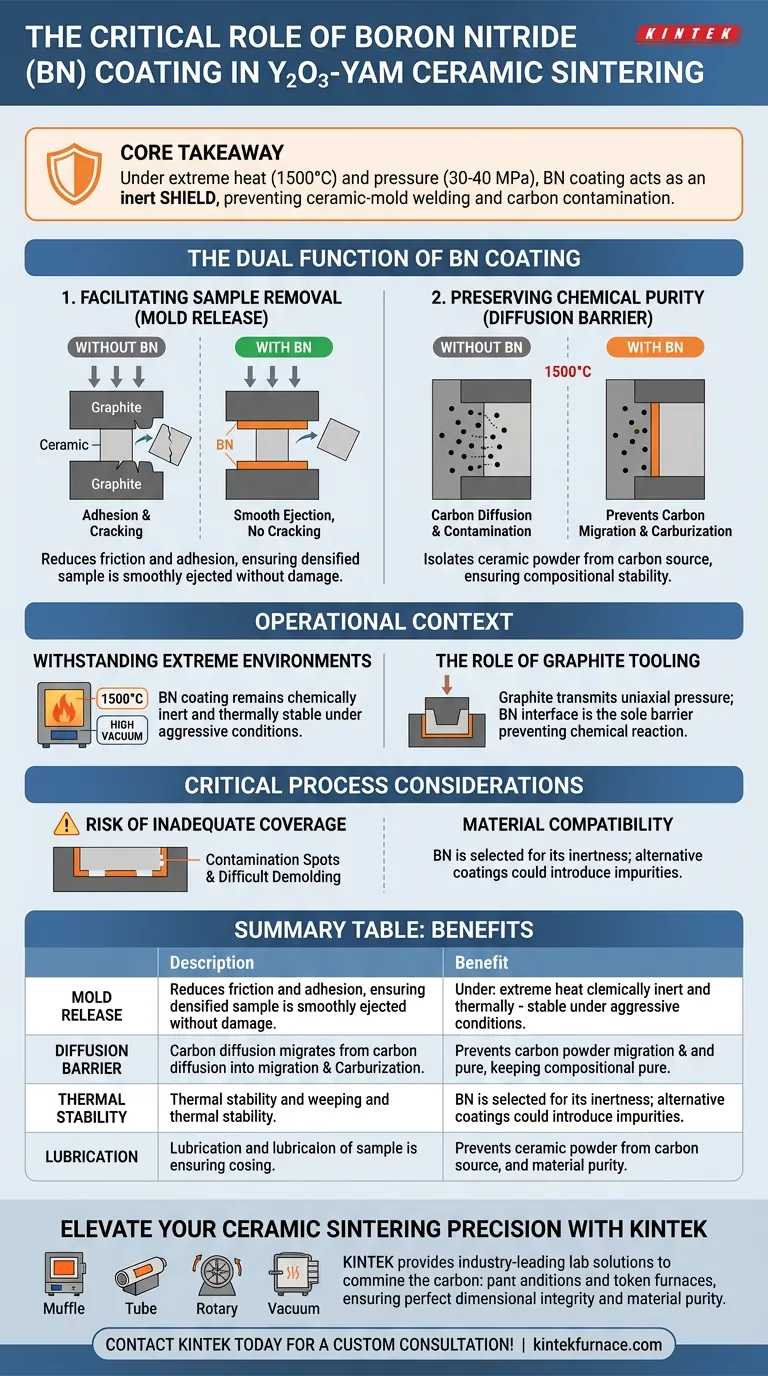

Conclusión Clave Bajo el calor y la presión extremos del sinterizado, los polvos cerámicos reaccionarán y se unirán de forma natural a las herramientas de grafito. Un recubrimiento de nitruro de boro actúa como un "escudo" inerte, evitando que la cerámica se suelde al molde y, al mismo tiempo, impidiendo que los átomos de carbono contaminen la microestructura del material.

La Doble Función del Recubrimiento de BN

Facilitar la Extracción de la Muestra

La función principal a nivel superficial del recubrimiento de BN es actuar como agente desmoldante.

Durante el sinterizado por prensado en caliente, el polvo de Y2O3-YAM se somete a una inmensa presión mecánica (a menudo entre 30 y 40 MPa) para impulsar la densificación.

Sin un agente desmoldante, esta presión combinada con el alto calor haría que la cerámica se pegara o adhiriera eficazmente a las paredes de grafito.

El recubrimiento de BN reduce la fricción y la adhesión, asegurando que la muestra densificada pueda ser expulsada suavemente del molde sin agrietar la muestra ni dañar la herramienta.

Preservar la Pureza Química

La función más profunda y crítica del recubrimiento es actuar como una barrera de difusión.

Los moldes de grafito son entornos ricos en carbono. A las temperaturas de sinterizado (alrededor de 1500 °C), los átomos de carbono se vuelven muy móviles y tienden a difundirse en los materiales adyacentes.

Esta difusión puede provocar la carburación, donde los contaminantes de carbono alteran la composición de la cerámica Y2O3-YAM.

Al pulverizar una capa de BN, se aísla eficazmente el polvo cerámico de la fuente de carbono, asegurando la estabilidad composicional y previniendo la contaminación.

El Contexto Operacional

Resistencia a Entornos Extremos

El proceso de sinterizado para Y2O3-YAM requiere condiciones agresivas para alcanzar una densidad teórica cercana al 100%.

El recubrimiento de BN debe mantener su integridad bajo altas temperaturas simultáneas (hasta 1500 °C) y entornos de alto vacío.

A diferencia de otros recubrimientos potenciales, el nitruro de boro es químicamente inerte y térmicamente estable para sobrevivir en este entorno sin descomponerse ni reaccionar con el polvo cerámico.

El Papel de la Herramienta de Grafito

El grafito se utiliza para moldes porque mantiene una alta resistencia estructural y estabilidad dimensional a temperaturas en las que los metales fallarían.

Su función es transmitir la presión uniaxial del sistema hidráulico directamente al polvo para forzar la reorganización de las partículas.

Dado que el grafito es el medio de transmisión para la densificación, la interfaz de BN es lo único que evita una reacción química entre la herramienta impulsora (grafito) y el producto (cerámica).

Consideraciones Críticas del Proceso

El Riesgo de Cobertura Inadecuada

La eficacia del proceso depende completamente de la uniformidad de la barrera de BN.

Cualquier hueco o punto delgado en el recubrimiento pulverizado crea un camino directo para la difusión de carbono.

Incluso el contacto localizado entre el polvo y el grafito puede resultar en puntos de contaminación superficial o dificultades de desmoldeo, lo que podría arruinar la muestra.

Compatibilidad de Materiales

Si bien el BN es el estándar, se selecciona específicamente porque resiste la reacción con polvos a base de fluoruro u óxido a altas temperaturas.

El uso de un recubrimiento alternativo que no sea químicamente inerte podría introducir nuevas impurezas, lo que anularía el propósito de la barrera.

Tomando la Decisión Correcta para Su Proyecto

La aplicación de nitruro de boro no es simplemente un paso de limpieza; es una medida crítica de control de calidad.

- Si su enfoque principal es la Integridad Dimensional: Asegúrese de que la capa de BN sea uniforme para evitar la adherencia, lo que elimina las fracturas por estrés durante el proceso de extracción de la muestra.

- Si su enfoque principal es la Pureza del Material: Considere el spray de BN como un escudo químico; su espesor y cobertura deben ser suficientes para detener la migración de carbono atómico a 1500 °C.

En última instancia, el recubrimiento de BN es el garante invisible del éxito estructural y químico de su cerámica.

Tabla Resumen:

| Función | Descripción | Beneficio |

|---|---|---|

| Desmoldeo | Evita la adhesión mecánica bajo presión de 30-40 MPa | Fácil extracción de la muestra sin grietas |

| Barrera de Difusión | Bloquea la migración de átomos de carbono a la cerámica | Mantiene alta pureza química y de materiales |

| Estabilidad Térmica | Permanece inerte a temperaturas de hasta 1500 °C | Protege la integridad en entornos extremos |

| Lubricación | Reduce la fricción entre el polvo y las paredes de grafito | Extiende la vida útil de herramientas costosas |

Mejore la Precisión de su Sinterizado Cerámico

Lograr una densidad teórica del 100% requiere más que altas temperaturas: exige el entorno adecuado. KINTEK ofrece soluciones de laboratorio líderes en la industria, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados para manejar las rigurosas demandas de la ciencia de materiales avanzada.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para sus requisitos de sinterizado únicos, asegurando que logre una integridad dimensional y pureza de materiales perfectas en todo momento.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Ho Jin, Young‐Jo Park. Microstructural characterization and inductively coupled plasma-reactive ion etching resistance of Y2O3–Y4Al2O9 composite under CF4/Ar/O2 mixed gas conditions. DOI: 10.1038/s41598-024-57697-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Por qué se requiere un sistema de alto vacío para sellar tubos de cuarzo? Lograr una síntesis de aleaciones calcogenuros ultra pura

- ¿Cómo se compara la densidad de la cerámica de alúmina con la del acero? Descubra soluciones de materiales más ligeros y de alto rendimiento

- ¿Cuáles son las funciones principales de un reactor de flujo de cuarzo? Mejora la precisión en la investigación de oxidación

- ¿Qué función realiza un horno de secado por explosión de laboratorio? Optimizar el pretratamiento de partículas magnéticas

- ¿Cuáles son algunos términos clave relacionados con los hornos de laboratorio? Desmitificando tipos como hornos de mufla y de tubo

- ¿Por qué se requiere un crisol exterior adicional grande de alúmina? Garantice la seguridad y la longevidad del equipo en la investigación del acero

- ¿Qué funciones desempeñan los crisoles cerámicos en la precalcinación a 500 °C? Garantizar la síntesis de óxidos en capas puros

- ¿Cuáles son los componentes de la bomba de vacío de agua circulante y sus funciones? Descubre Soluciones de Vacío Sin Aceite