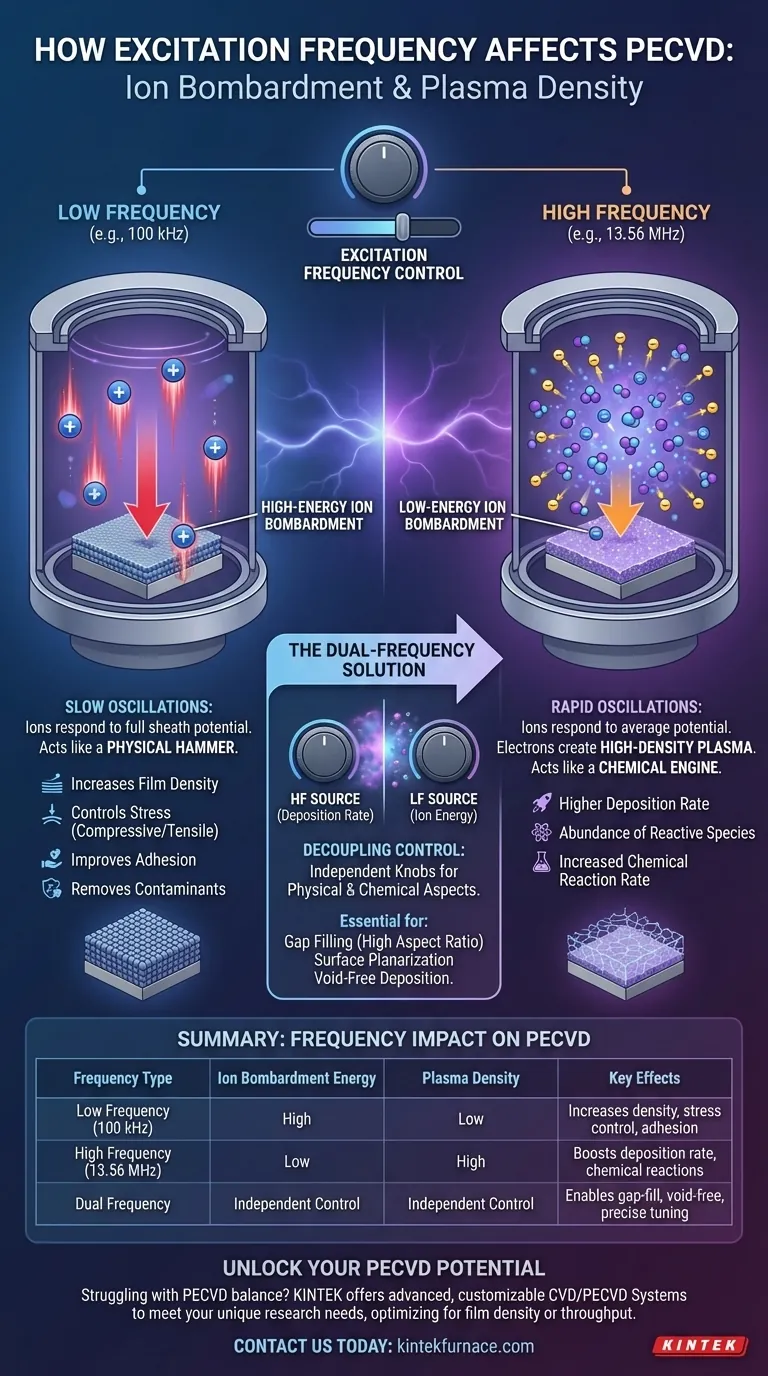

En la Deposición Química de Vapor Asistida por Plasma (PECVD), la frecuencia de excitación es la perilla de control fundamental que dicta la energía del bombardeo iónico y la densidad del plasma. En resumen, las frecuencias más bajas (como 100 kHz) producen un bombardeo iónico de alta energía, mientras que las frecuencias más altas (como los comunes 13.56 MHz) generan un plasma de mayor densidad con iones de menor energía. Esta elección determina directamente las propiedades físicas y la tasa de crecimiento de la película depositada.

La frecuencia de excitación no es solo una variable del proceso; es la herramienta principal para equilibrar los aspectos físicos y químicos de la deposición. La baja frecuencia actúa como un martillo físico para controlar las propiedades de la película, como la densidad y la tensión, mientras que la alta frecuencia actúa como un motor químico para controlar las tasas de reacción y la velocidad de deposición.

La Física de la Frecuencia y el Plasma

Para controlar su proceso de PECVD, primero debe comprender cómo se comportan de manera diferente los iones y los electrones en respuesta al campo eléctrico alterno. Este comportamiento está dictado por la vaina de plasma (plasma sheath), una capa límite delgada entre el plasma principal y su sustrato.

La Vaina de Plasma: La Zona de Aceleración

La vaina de plasma es una región de fuertes campos eléctricos que se forma en todas las superficies. Es dentro de esta zona donde los iones positivos, extraídos del plasma a granel, se aceleran hacia su sustrato.

El voltaje a través de esta vaina, y la rapidez con que cambia, determina la energía final de los iones cuando golpean la superficie.

Baja Frecuencia (BF): Un Empuje Lento para Alta Energía

A bajas frecuencias (por ejemplo, por debajo de ~1 MHz), la polaridad del campo eléctrico se invierte lentamente. Los iones son relativamente pesados y pueden responder a estos cambios lentos.

Como resultado, los iones tienen tiempo suficiente para acelerarse a través del potencial total de la vaina durante cada ciclo. Esto conduce a un bombardeo iónico de alta energía, ya que los iones llegan al sustrato con casi la energía máxima impartida por el voltaje de RF.

Alta Frecuencia (AF): Una Oscilación Rápida para Baja Energía

A altas frecuencias (por ejemplo, 13.56 MHz y superiores), el campo eléctrico se invierte millones de veces por segundo. Los iones pesados no pueden seguir el ritmo de esta rápida oscilación.

En lugar de experimentar el cambio completo de voltaje, solo responden al voltaje promediado en el tiempo de la vaina, que es mucho menor. Esto da como resultado un bombardeo iónico de baja energía.

Mientras tanto, los electrones ligeros son muy móviles y son energizados eficientemente por el campo de AF oscilante. Estos electrones energéticos colisionan con las moléculas de gas, creando un plasma de alta densidad rico en especies químicas reactivas.

Aprovechamiento de la Frecuencia para Controlar las Propiedades de la Película

La elección entre baja y alta frecuencia se traduce directamente en diferentes características de la película. Comprender esto le permite adaptar el proceso de deposición a su objetivo específico.

Baja Frecuencia (BF) para Compactación Física

Usar una fuente de baja frecuencia es como usar un martillo físico durante la deposición. El bombardeo iónico de alta energía compacta la película en crecimiento.

Este proceso aumenta la densidad de la película, mejora la adhesión, ayuda a eliminar contaminantes y puede utilizarse para controlar la tensión intrínseca de la película (compresiva frente a tensora). Es ideal cuando la integridad mecánica o eléctrica es primordial.

Alta Frecuencia (AF) para Rendimiento Químico

Usar una fuente de alta frecuencia es como aumentar la velocidad de un motor químico. El plasma de alta densidad genera un flujo mucho mayor de radicales e iones.

Esta abundancia de especies reactivas aumenta drásticamente la tasa de reacción química en la superficie del sustrato, lo que resulta en una mayor tasa de deposición. Esto es ideal para aplicaciones donde el rendimiento del proceso es la principal preocupación.

Comprensión de las Compensaciones: La Solución de Doble Frecuencia

En un sistema de frecuencia única, la energía iónica y la densidad del plasma están acopladas. Aumentar la potencia de RF para obtener más densidad de plasma también aumenta el voltaje de la vaina, elevando la energía iónica. Este acoplamiento inherente limita su ventana de proceso.

La Limitación de los Sistemas de Frecuencia Única

Con una sola frecuencia, no puede controlar independientemente los aspectos físicos (bombardeo) y químicos (tasa de deposición) del proceso. Se ve obligado a una compensación: una alta tasa de deposición conlleva una baja energía iónica, y una alta energía iónica conlleva una tasa de deposición más baja.

Desacoplamiento del Control con PECVD de Doble Frecuencia

Los sistemas modernos de PECVD superan esto utilizando dos frecuencias simultáneas. Se utiliza una fuente de alta frecuencia (por ejemplo, >13.56 MHz) para controlar y mantener un plasma de alta densidad, dictando la tasa de deposición.

Luego, se aplica una fuente de baja frecuencia separada (por ejemplo, <1 MHz) para controlar el sesgo (bias) en el sustrato, ajustando independientemente la energía del bombardeo iónico. Esto le da dos perillas separadas: una para la tasa de deposición y otra para las propiedades de la película.

Ejemplo Práctico: Relleno de Huecos

En la fabricación de semiconductores, el PECVD de doble frecuencia es fundamental para rellenar trincheras de alta relación de aspecto. El componente de AF proporciona un alto flujo de especies depositantes, mientras que el componente de BF proporciona un bombardeo iónico controlado.

Este bombardeo pulveriza la película a medida que se acumula en las esquinas superiores de la trinchera, evitando que la abertura se "estrangule" y permitiendo un llenado sin huecos desde el fondo hacia arriba.

Tomar la Decisión Correcta para su Proceso

Su elección de configuración de frecuencia depende enteramente del resultado deseado para su película delgada.

- Si su enfoque principal es la densidad de la película, el control de la tensión o la adhesión: Favorezca un proceso con un fuerte componente de baja frecuencia para aumentar la energía del bombardeo iónico.

- Si su enfoque principal es una alta tasa de deposición: Favorezca una fuente de alta frecuencia para maximizar la densidad del plasma y el flujo de especies reactivas.

- Si su enfoque principal son tareas complejas como el relleno de huecos o la planarización de superficies: Un sistema de doble frecuencia es esencial para controlar independientemente la química de deposición y la pulverización física.

En última instancia, dominar la frecuencia de excitación transforma el PECVD de una simple herramienta de deposición en un instrumento preciso de ingeniería de materiales.

Tabla Resumen:

| Tipo de Frecuencia | Energía del Bombardeo Iónico | Densidad del Plasma | Efectos Clave en la Película |

|---|---|---|---|

| Baja Frecuencia (ej. 100 kHz) | Alta | Baja | Aumenta la densidad, controla la tensión, mejora la adhesión |

| Alta Frecuencia (ej. 13.56 MHz) | Baja | Alta | Aumenta la tasa de deposición, mejora las reacciones químicas |

| Doble Frecuencia | Control independiente | Control independiente | Permite el relleno de huecos, la deposición sin vacíos y el ajuste preciso |

Desbloquee Todo el Potencial de su Proceso PECVD con KINTEK

¿Tiene dificultades para equilibrar la densidad de la película, el control de la tensión y las tasas de deposición en sus aplicaciones de PECVD? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté optimizando para películas de alta densidad o para un rendimiento rápido.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestras soluciones PECVD personalizadas pueden mejorar la eficiencia de su laboratorio y lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares