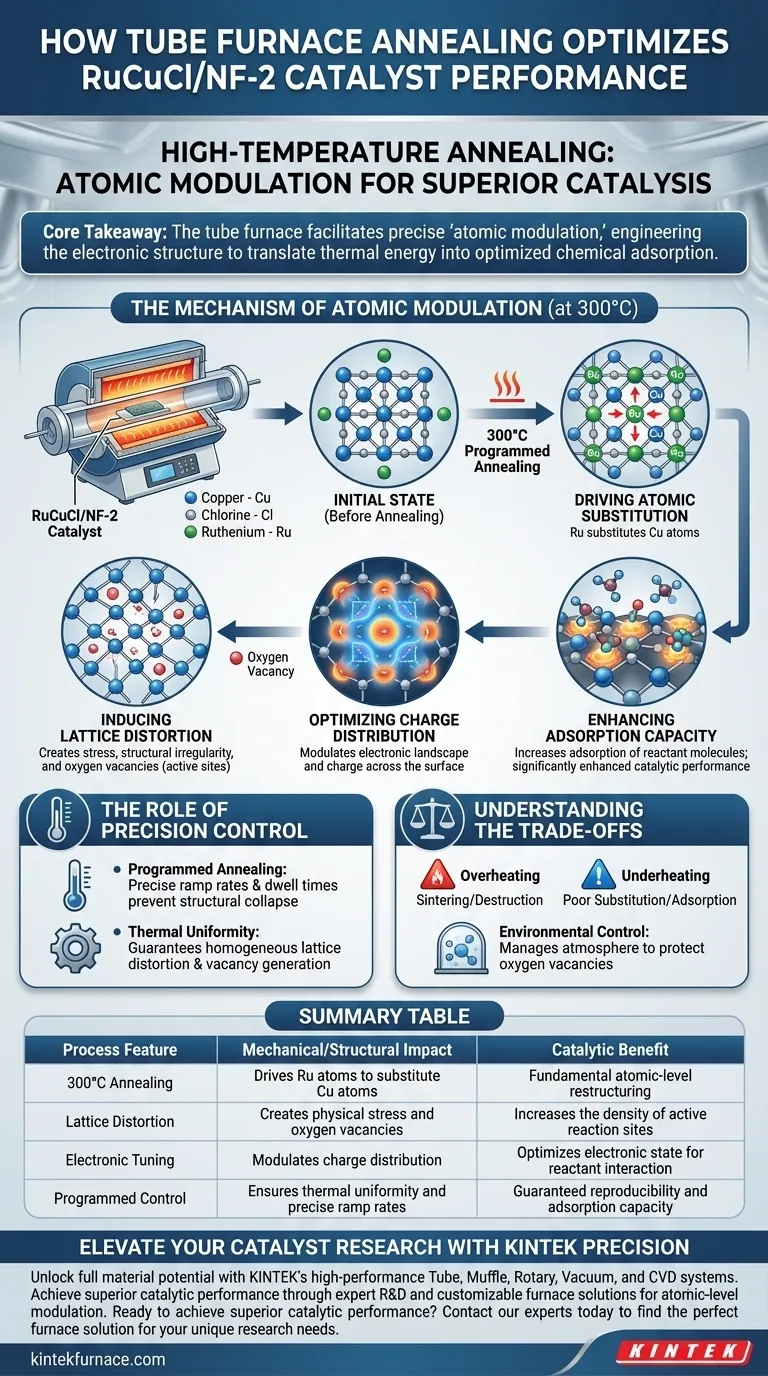

El recocido a alta temperatura en un horno tubular reestructura fundamentalmente el catalizador RuCuCl/NF-2 a nivel atómico para desbloquear un rendimiento superior. Específicamente, el recocido programado a 300°C impulsa la sustitución de átomos de cobre por átomos de rutenio dentro de la red cristalina. Este intercambio atómico crea vacantes de oxígeno y distorsiones de la red que optimizan la distribución de carga, haciendo que el material sea significativamente más efectivo en la adsorción de moléculas reactivas.

La Conclusión Clave El horno tubular no se limita a calentar el material; facilita una precisa "modulación atómica". Al impulsar la sustitución de rutenio-cobre, el proceso de recocido diseña la estructura electrónica del catalizador, traduciendo directamente la energía térmica en una adsorción química optimizada y una actividad catalítica mejorada.

El Mecanismo de Modulación Atómica

Impulso de la Sustitución Atómica

La función principal del proceso de recocido, típicamente realizado a 300°C, es proporcionar la energía térmica necesaria para alterar la composición del material.

Bajo estas precisas condiciones térmicas, los átomos de rutenio (Ru) sustituyen a los átomos de cobre (Cu) dentro de la estructura de la red. Este no es un cambio a nivel superficial, sino un cambio fundamental en la disposición general del catalizador.

Inducción de Distorsión de la Red

A medida que los átomos de rutenio reemplazan al cobre, la diferencia en el tamaño y las propiedades atómicas causa estrés físico dentro de la estructura cristalina.

Esto resulta en una distorsión de la red, una irregularidad estructural deliberada. Simultáneamente, este proceso genera una alta concentración de vacantes de oxígeno (átomos de oxígeno faltantes en la red), que sirven como sitios altamente activos para reacciones químicas.

Optimización de la Distribución de Carga

Los cambios físicos —sustitución, distorsión y vacantes— conducen a una transformación electrónica.

Esta modulación a nivel atómico de la distribución de carga altera cómo se mueven los electrones a través de la superficie del catalizador. Al ajustar el panorama electrónico, el proceso de recocido asegura que los sitios activos estén eléctricamente preparados para interactuar con los reactivos.

Mejora de la Capacidad de Adsorción

El objetivo final de esta ingeniería estructural y electrónica es mejorar cómo el catalizador interactúa con el mundo exterior.

La distribución de carga optimizada aumenta la capacidad de adsorción de los sitios activos para las moléculas reactivas. Dado que los reactivos pueden adherirse de manera más efectiva a la superficie del catalizador, el rendimiento catalítico general se mejora significativamente.

El Papel del Control de Precisión

La Necesidad del Recocido Programado

La transformación de RuCuCl/NF-2 depende del recocido programado, donde las tasas de rampa de temperatura y los tiempos de permanencia se controlan estrictamente.

Un horno tubular es esencial aquí porque proporciona un entorno térmico preciso. La sustitución atómica descrita anteriormente es termodinámicamente sensible; las desviaciones de temperatura podrían no impulsar la sustitución o provocar un colapso estructural no deseado.

Uniformidad Térmica

Si bien el mecanismo principal ocurre a 300°C, el equipo debe garantizar que esta temperatura sea uniforme en toda la muestra.

Como se observa en procesos catalíticos similares, las variaciones de temperatura pueden provocar una difusión atómica inconsistente. El horno tubular asegura que el campo térmico sea uniforme, garantizando que la distorsión de la red y la generación de vacantes ocurran de manera homogénea en todo el material catalizador.

Comprender las Compensaciones

Sensibilidad a la Temperatura

Los beneficios específicos del recocido de RuCuCl/NF-2 están ligados a una estrecha ventana de temperatura, típicamente alrededor de 300°C.

El sobrecalentamiento puede provocar una sinterización excesiva o la destrucción de las delicadas distorsiones de la red creadas durante el proceso de sustitución. Por el contrario, el subcalentamiento proporciona energía insuficiente para que los átomos de rutenio reemplacen eficazmente al cobre, lo que resulta en un catalizador con una capacidad de adsorción deficiente.

Control Ambiental

Si bien la referencia principal destaca el control térmico, el horno tubular también dicta el entorno atmosférico.

Si la atmósfera del horno no se gestiona adecuadamente (por ejemplo, oxidación o reducción no intencionada debido a fugas), la química específica de las vacantes de oxígeno puede alterarse. Mantener la integridad del entorno de recocido es tan crítico como mantener la temperatura.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su catalizador RuCuCl/NF-2, considere el siguiente enfoque:

- Si su enfoque principal es Maximizar los Sitios Activos: Asegúrese de que su horno esté calibrado para mantener exactamente 300°C, ya que este es el umbral crítico para impulsar la sustitución Ru-Cu y generar vacantes de oxígeno.

- Si su enfoque principal es la Reproducibilidad: Utilice las funciones de recocido programado del horno tubular para estandarizar las tasas de rampa, asegurando que la distorsión de la red sea consistente en cada lote.

El éxito depende de utilizar el horno tubular no solo como un calentador, sino como una herramienta de precisión para diseñar la geometría atómica de su catalizador.

Tabla Resumen:

| Característica del Proceso | Impacto Mecánico/Estructural | Beneficio Catalítico |

|---|---|---|

| Recocido a 300°C | Impulsa los átomos de Ru a sustituir a los átomos de Cu en la red | Restructuración fundamental a nivel atómico |

| Distorsión de la Red | Crea estrés físico y vacantes de oxígeno | Aumenta la densidad de sitios de reacción activos |

| Ajuste Electrónico | Modula la distribución de carga en la superficie | Optimiza el estado electrónico para la interacción con reactivos |

| Control Programado | Asegura uniformidad térmica y tasas de rampa precisas | Reproducibilidad y capacidad de adsorción garantizadas |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales a través de una ingeniería térmica superior. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la modulación a nivel atómico. Ya sea que esté optimizando la sustitución Ru-Cu o diseñando distorsiones de red complejas, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la uniformidad térmica y el control programado esenciales para su éxito.

¿Listo para lograr un rendimiento catalítico superior? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué es necesario el tratamiento de preoxidación del sustrato en un horno tubular? Asegure una fuerte adhesión del recubrimiento de Ti(Nb)-Si-C

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de la pelusa de artemisa? Guía experta para la síntesis de biomasa

- ¿Cómo beneficia el diseño horizontal de estos hornos al procesamiento de grandes volúmenes? Aumente la eficiencia y la uniformidad

- ¿Por qué se requiere un horno tubular de atmósfera inerte para la síntesis de óxidos en capas tipo P3? Asegurar estructuras cristalinas puras

- ¿Cómo facilita un horno de atmósfera tubular el CVD local durante la carbonización de fibras de PAN? Domina el crecimiento de CNT in situ

- ¿Cómo facilita un horno tubular el proceso de recocido para películas delgadas de ZnSe y PbSe dopadas con antimonio? Consejos clave de rendimiento

- ¿Cuáles son las principales consideraciones operativas al usar un horno tubular de laboratorio? Asegure la precisión y seguridad en sus experimentos

- ¿Qué es un horno tubular dividido y qué lo hace versátil? Desbloquee el acceso fácil y la flexibilidad para su laboratorio