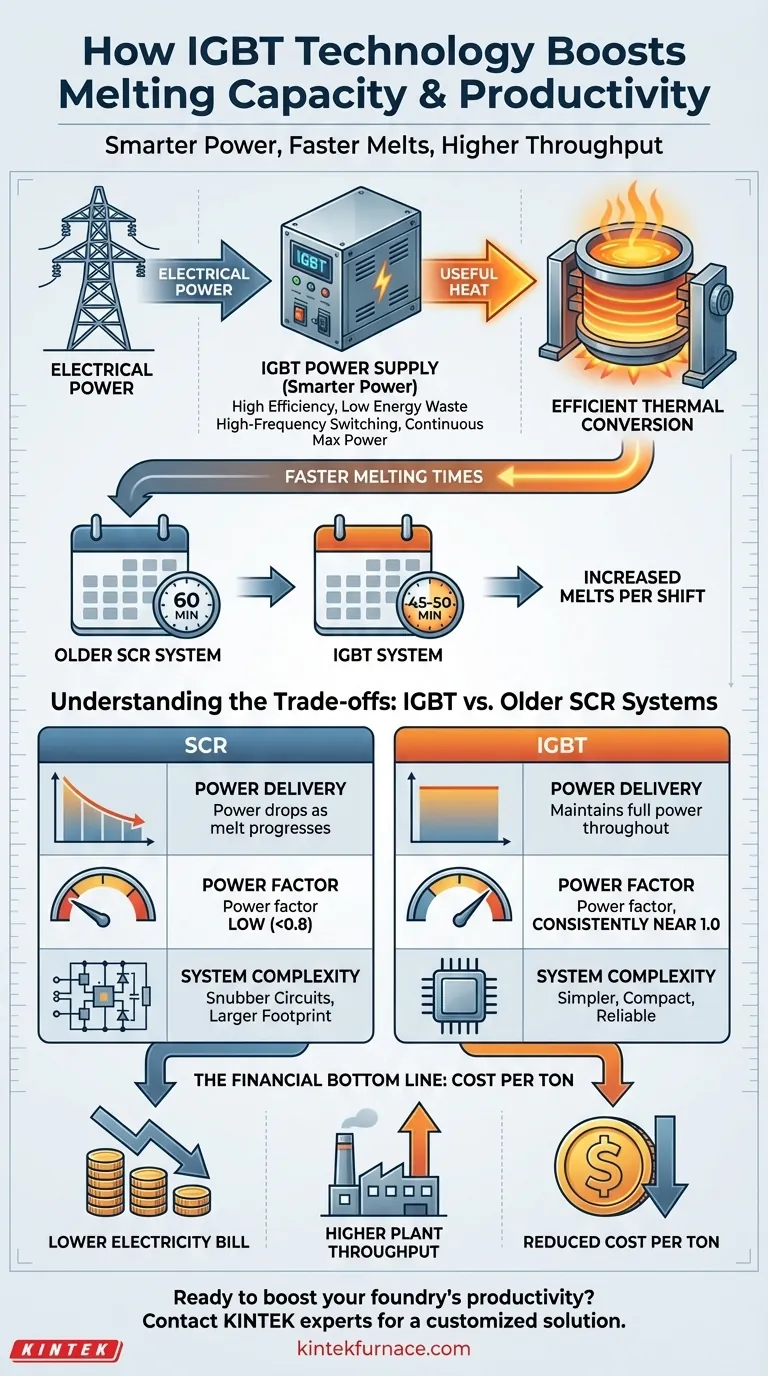

En esencia, la tecnología IGBT aumenta la capacidad de fusión convirtiendo la energía eléctrica en calor útil de manera mucho más eficiente y precisa que las tecnologías antiguas. Su capacidad para operar a altas frecuencias permite que la fuente de alimentación entregue continuamente la máxima potencia a la carga metálica, reduciendo significativamente el tiempo necesario para completar una fusión y, por lo tanto, aumentando el número de fusiones posibles en un turno determinado.

La ventaja fundamental de los IGBT no es solo proporcionar energía, sino proporcionar energía más inteligente. Al minimizar el desperdicio de energía y adaptarse dinámicamente a la fusión, los sistemas IGBT garantizan que una mayor parte de su factura de electricidad se gaste en fundir metal y no en calentar el gabinete de control, lo que conduce directamente a fusiones más rápidas y mayor productividad.

El Principio Fundamental: De la Electricidad al Metal Fundido

El objetivo de cualquier horno de inducción es convertir eficientemente la energía eléctrica de la red en energía térmica dentro de la carga metálica. La eficacia de esta conversión depende casi por completo del rendimiento de la unidad de suministro de energía.

Alta Eficiencia: Minimizando la Energía Desperdiciada

Los IGBT (Transistores Bipolares de Puerta Aislada) son interruptores semiconductores excepcionalmente eficientes. Tienen una caída de voltaje en estado activo muy baja y una disipación de potencia mínima.

En términos sencillos, esto significa que se pierde muy poca energía como calor residual dentro de la propia fuente de alimentación. Más energía eléctrica extraída de la red se convierte y entrega con éxito a la bobina del horno, donde puede realizar un trabajo útil.

Alta Frecuencia de Conmutación: La Clave de la Productividad

Este es el factor más crítico. Los IGBT pueden conmutarse (encenderse y apagarse) decenas de miles de veces por segundo, mucho más rápido que las tecnologías antiguas de tiristores (SCR).

Esta alta frecuencia permite que la fuente de alimentación mantenga un factor de potencia casi perfecto (cercano a 1.0) durante todo el ciclo de fusión. Puede ajustar instantáneamente su salida para que coincida con las propiedades eléctricas cambiantes del metal a medida que se calienta y se funde.

Debido a que el sistema puede entregar constantemente su potencia nominal completa a la carga, el tiempo necesario para introducir los kilovatios-hora necesarios para fundir la carga se acorta drásticamente.

El Impacto Directo: Fusiones Más Rápidas, Mayor Rendimiento

La combinación de alta eficiencia y control de alta frecuencia crea un resultado claro: tiempos de fusión más rápidos.

Si la entrega de energía de un sistema antiguo disminuye a medida que avanza la fusión, podría tardar 60 minutos en fundir una carga. Un sistema IGBT que mantiene la potencia máxima de principio a fin podría completar la misma fusión en 45-50 minutos.

A lo largo de un día, este ahorro de tiempo se traduce directamente en una o más fusiones adicionales, aumentando la producción total de la planta sin añadir más hornos.

Comprensión de las Compensaciones: IGBT frente a los Sistemas SCR Antiguos

Para apreciar el avance de los IGBT, es útil compararlos directamente con la tecnología de Rectificador Controlado de Silicio (SCR) que reemplazaron. La diferencia en el rendimiento no es sutil.

El Problema del Factor de Potencia en los Sistemas SCR

Las fuentes de alimentación basadas en SCR operan a una frecuencia mucho más baja. Una desventaja importante es que su factor de potencia disminuye naturalmente a medida que la bobina del horno calienta la carga.

Esto significa que incluso si tiene una fuente de alimentación de 1,000 kW, es posible que solo pueda entregar 800 kW al horno durante una parte significativa del ciclo de fusión. Esta ineficiencia extiende directamente el tiempo y la energía necesarios para cada fusión.

Complejidad y Fiabilidad del Sistema

Los sistemas SCR requieren componentes adicionales y complejos, como circuitos de amortiguación (snubber), para operar correctamente. Estos añaden puntos de fallo y aumentan el tamaño físico y la carga de mantenimiento de la fuente de alimentación.

Los diseños basados en IGBT son inherentemente más simples y compactos. La eliminación de estos componentes periféricos da como resultado un sistema más robusto y fiable con una menor huella física.

El Resultado Final Financiero: Costo por Tonelada

En última instancia, la productividad se mide en costos. Las ventajas técnicas de los IGBT se traducen directamente en ahorros financieros.

Una mayor eficiencia eléctrica significa una factura de electricidad más baja por la misma cantidad de metal fundido. Los ciclos de fusión más rápidos significan un mayor rendimiento de la planta y una mejor utilización de la mano de obra. Juntos, estos factores reducen significativamente el costo de producir cada tonelada de metal.

Tomar la Decisión Correcta para su Operación

Adoptar la tecnología IGBT es una decisión estratégica para mejorar las métricas centrales de su operación de fusión. Su objetivo principal determinará qué beneficio es más crítico.

- Si su enfoque principal es maximizar el rendimiento: La capacidad de los IGBT para mantener la potencia total durante todo el ciclo de fusión es la ventaja clave, ya que reduce directamente los tiempos de fusión y aumenta el número de coladas por día.

- Si su enfoque principal es reducir los costos operativos: La eficiencia eléctrica superior y el alto factor de potencia de los sistemas IGBT proporcionarán el impacto más significativo, reduciendo su consumo de energía y eliminando potencialmente las penalizaciones de la compañía eléctrica.

La actualización a un sistema de inducción basado en IGBT es una inversión directa en un proceso de fusión más rápido, más rentable y más productivo.

Tabla Resumen:

| Característica | Sistema IGBT | Sistema SCR Antiguo |

|---|---|---|

| Entrega de Potencia | Mantiene la potencia total durante la fusión | La potencia disminuye a medida que avanza la fusión |

| Factor de Potencia | Constantemente cercano a 1.0 | Disminuye significativamente |

| Frecuencia de Conmutación | Alta (rango de kHz) | Baja (rango de Hz) |

| Eficiencia | Alta (desperdicio de energía mínimo) | Menor (más energía perdida como calor) |

| Impacto Típico en el Tiempo de Fusión | Reducido (ej. 45-50 min) | Más largo (ej. 60 min) |

¿Listo para aumentar la productividad de su fundición y reducir su costo por tonelada?

En KINTEK, aprovechamos nuestra avanzada I+D y fabricación interna para proporcionar soluciones de fusión robustas y de alta eficiencia. Ya sea que su objetivo sea maximizar el rendimiento diario o minimizar los costos operativos, nuestros sistemas de horno de inducción basados en IGBT están diseñados para ofrecer energía más inteligente, tiempos de fusión más rápidos y una fiabilidad superior.

Contacte a nuestros expertos en fusión hoy mismo para discutir cómo podemos personalizar una solución para cumplir con sus objetivos de producción únicos e impulsar su rentabilidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas