En esencia, el PECVD logra una conformidad superior porque es un proceso de fase gaseosa, difusivo, a diferencia de la naturaleza de línea de visión del PVD. Esta diferencia fundamental en cómo el material de recubrimiento viaja hacia el sustrato permite al PECVD recubrir uniformemente topografías tridimensionales complejas donde el PVD dejaría vacíos y sombras.

La distinción crítica es el mecanismo de transporte. El PVD actúa como una lata de pintura en aerosol, solo recubriendo lo que puede "ver" directamente. Por el contrario, el PECVD se comporta como una niebla, con los gases precursores llenando cada grieta de un sustrato antes de reaccionar para formar una película, asegurando una cobertura uniforme en todas partes.

La División Fundamental: Difusión de Gases frente a Línea de Visión

Para comprender la conformidad, primero debe comprender cómo llega el material de recubrimiento a la superficie. El PVD y el PECVD utilizan enfoques radicalmente diferentes.

PVD: Un Proceso Direccional de Línea de Visión

Las técnicas de Deposición Física de Vapor (PVD), como la pulverización catódica o la evaporación, funcionan eyectando o evaporando físicamente átomos de un material fuente sólido.

Estos átomos viajan en línea recta a través de un vacío hasta que golpean el sustrato. Esto es análogo a usar una lata de pintura en aerosol; la pintura solo aterriza en las superficies que miran directamente a la boquilla.

El "Efecto Sombra" en el PVD

En una superficie irregular con características como zanjas o escalones, este viaje de línea de visión directa crea "sombras".

Las partes superiores de las características y cualquier superficie que mire hacia la fuente reciben un recubrimiento grueso, mientras que las paredes laterales verticales y los fondos de las zanjas reciben poco o ningún material. Esto resulta en una mala cobertura de escalón y una baja conformidad.

PECVD: Un Proceso Difusivo No Direccional

La Deposición Química de Vapor Asistida por Plasma (PECVD) opera bajo un principio completamente diferente. Es un proceso químico, no físico.

Los gases precursores se introducen en una cámara, donde se extienden y difunden para rodear el sustrato, de manera similar a como el aire llena una habitación.

Un campo eléctrico enciende un plasma, que proporciona la energía para descomponer estas moléculas de gas en especies reactivas. Estas especies luego se adsorben en el sustrato y reaccionan para formar una película sólida.

Por Qué la Difusión Conduce a una Conformidad Superior

La naturaleza difusiva del proceso PECVD es la causa directa de su excelente capacidad para recubrir superficies complejas de manera uniforme.

Llegando a Cada Rincón y Grieta

Debido a que los gases precursores no son direccionales, su movimiento aleatorio les permite penetrar profundamente en zanjas de alta relación de aspecto y ajustarse a cualquier forma.

La concentración del gas se vuelve relativamente uniforme en toda el área de la superficie expuesta del sustrato, independientemente de su orientación.

Deposición Mediante Reacción Superficial

La clave es que el crecimiento de la película en PECVD es una reacción química superficial, no solo la acumulación de partículas que llegan.

Mientras el gas precursor reactivo pueda alcanzar una superficie y se cumplan las condiciones térmicas, la película crecerá allí. Esto asegura que las paredes laterales de una zanja y su fondo se recubran casi con la misma eficacia que la superficie superior.

Comprender las Compensaciones

Si bien es superior en cuanto a conformidad, el PECVD no es universalmente mejor que el PVD. La elección correcta depende de los requisitos específicos de la película.

El Caso del PVD

A pesar de su pobre conformidad, el PVD a menudo se prefiere para depositar películas muy puras y densas, particularmente metales.

La naturaleza de línea de visión puede ser una ventaja en ciertas técnicas de modelado ("lift-off"), y generalmente es un proceso más rápido y simple para recubrir superficies planas.

Limitaciones del PECVD

Las películas de PECVD son a menudo menos densas que las películas de PVD y pueden contener subproductos de la reacción química, como el hidrógeno, lo cual puede ser indeseable.

El proceso involucra más variables (flujos de gas, presión, potencia del plasma, temperatura), lo que puede hacer que la optimización del proceso sea más compleja que para el PVD.

Tomando la Decisión Correcta para su Aplicación

Una comprensión real del mecanismo de transporte del material es su mejor guía para la selección del proceso.

- Si su enfoque principal es recubrir estructuras 3D complejas (p. ej., zanjas, MEMS): El PECVD es la opción clara por su capacidad para entregar películas uniformes y conformes a temperaturas más bajas.

- Si su enfoque principal es una película metálica de alta pureza en un sustrato plano: El PVD ofrece densidad superior, pureza y, a menudo, mayores velocidades de deposición.

- Si su enfoque principal es depositar dieléctricos estándar como nitruro o dióxido de silicio: El PECVD es el método estándar de la industria, ofreciendo un excelente equilibrio entre conformidad y propiedades de la película.

Al elegir el método de deposición en función de su física de transporte fundamental, se asegura de que su proceso esté alineado con sus objetivos de diseño desde el principio.

Tabla de Resumen:

| Aspecto | PECVD | PVD |

|---|---|---|

| Mecanismo de Transporte | Difusivo, fase gaseosa | Línea de visión, direccional |

| Conformidad en Superficies Irregulares | Excelente, cobertura uniforme | Pobre, efectos de sombra |

| Aplicaciones Ideales | Estructuras 3D complejas, MEMS, dieléctricos | Superficies planas, metales de alta pureza |

| Ventajas Clave | Recubre todas las superficies, temperaturas más bajas | Alta densidad, pureza, más rápido para sustratos planos |

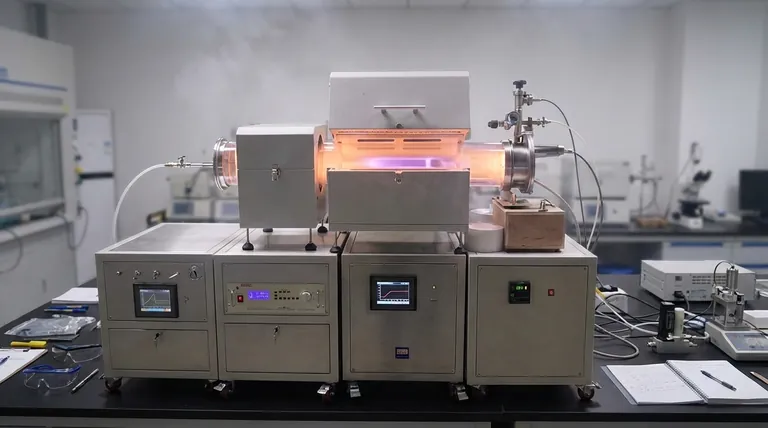

¿Necesita soluciones avanzadas de horno de alta temperatura para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas CVD/PECVD personalizados, hornos de mufla, tubulares, rotatorios, de vacío y atmosféricos. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la conformidad y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas