El control preciso de la temperatura permite el aislamiento de las tasas de cristalización en intervalos específicos y estables, típicamente entre 550 °C y 800 °C. Al mantener estas condiciones térmicas exactas, los investigadores pueden generar los datos consistentes necesarios para realizar un ajuste lineal logarítmico, que resuelve eficazmente la ecuación de Arrhenius para determinar la energía de activación de las películas de granate de hierro y itrio (YIG).

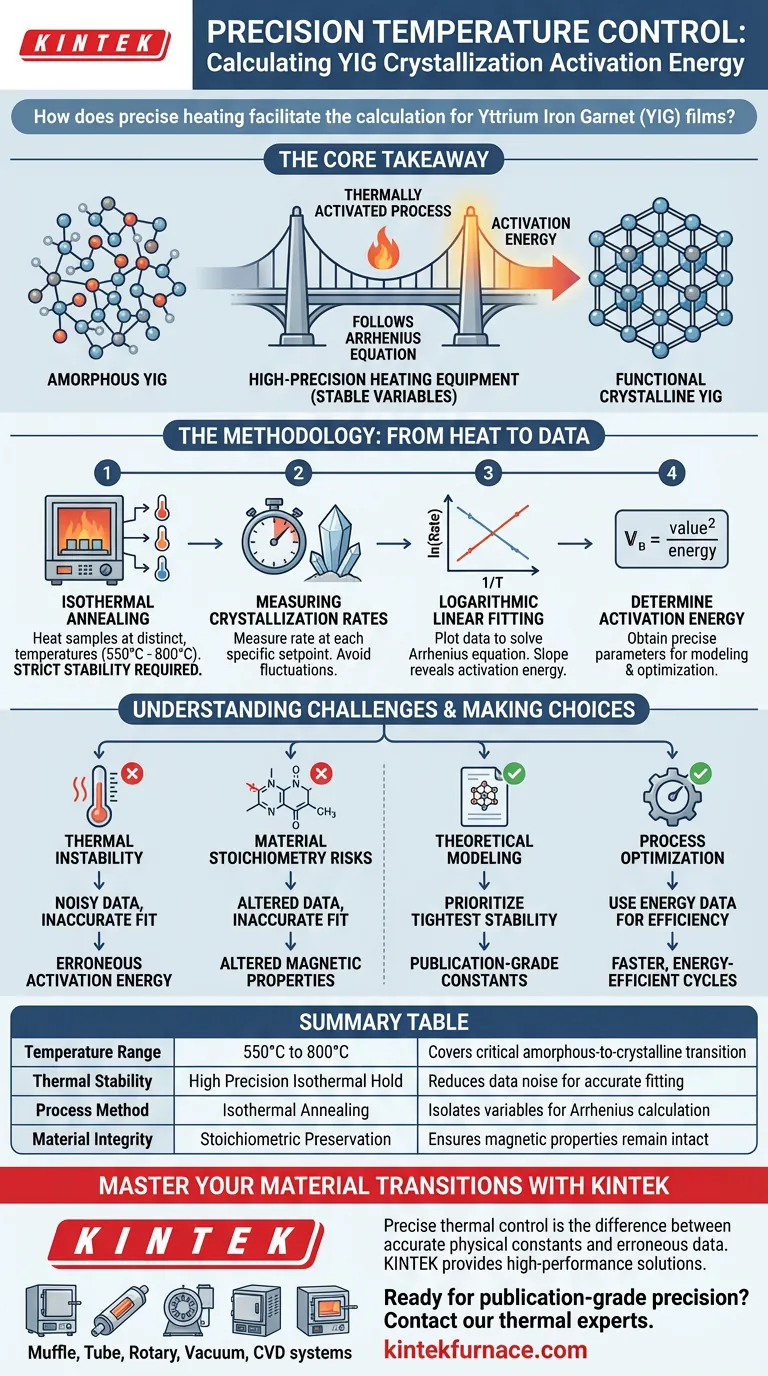

La idea principal La cristalización es un proceso activado térmicamente que sigue estrictamente la ecuación de Arrhenius. El equipo de calentamiento de alta precisión actúa como puente entre la teoría y la práctica, permitiéndole estabilizar las variables durante el recocido isotérmico para calcular con precisión la energía necesaria para transformar las películas de YIG de un estado amorfo a uno cristalino funcional.

La Física de la Activación Térmica

La Transición a la Funcionalidad

Las películas de granate de hierro y itrio (YIG) comienzan en un estado amorfo que carece del orden magnético necesario para aplicaciones de alto rendimiento. Para ser útiles en tecnologías como la espintrónica, la estructura atómica debe reorganizarse en una red cristalina.

La Relación de Arrhenius

Esta reorganización no es aleatoria; es un proceso activado térmicamente. Esto significa que la velocidad a la que se cristaliza la película depende directamente de la temperatura, regida matemáticamente por la ecuación de Arrhenius.

El Papel de la Energía de Activación

La energía de activación es la barrera energética específica que el material debe superar para comenzar a cristalizar. Determinar este parámetro es fundamental porque proporciona la base teórica para optimizar los procesos de producción en masa.

La Metodología: Del Calor a los Datos

Recocido Isotérmico

Para calcular la energía de activación, no se puede simplemente calentar el material una vez. Debe realizar un recocido isotérmico, que implica calentar muestras a temperaturas constantes y distintas en un gradiente, típicamente entre 550 °C y 800 °C.

Medición de las Tasas de Cristalización

En cada punto de ajuste de temperatura específico, el sistema de laboratorio de alta temperatura mide la rapidez con la que ocurre la cristalización. La estabilidad es primordial aquí; incluso las fluctuaciones menores de temperatura pueden sesgar los datos de la tasa, invalidando el cálculo.

Ajuste Lineal Logarítmico

Una vez recopiladas las tasas para diferentes temperaturas, los investigadores aplican un ajuste lineal logarítmico a los datos. Al representar el logaritmo natural de la tasa de cristalización frente a la inversa de la temperatura, la pendiente de la línea resultante revela los parámetros únicos de energía de activación para el sistema YIG.

Comprender los Desafíos

El Costo de la Inestabilidad Térmica

Si el equipo de calentamiento no puede mantener una retención rigurosa a la temperatura objetivo, la tasa de cristalización observada no reflejará un estado isotérmico real. Esto introduce ruido en los datos, lo que hace que el ajuste lineal sea impreciso y conduzca a cálculos erróneos de la energía de activación.

Riesgos de la Estequiometría del Material

Si bien el calentamiento proporciona la energía para la cristalización, el entorno también debe preservar la composición química de la película. El horno debe garantizar que la estructura atómica se reorganice sin alterar la estequiometría química, lo cual es vital para mantener las características magnéticas previstas de la película.

Tomar la Decisión Correcta para su Objetivo

Para utilizar eficazmente la energía de activación de la cristalización en su trabajo, considere su objetivo principal:

- Si su enfoque principal es el Modelado Teórico: Priorice equipos con la mayor estabilidad de temperatura para garantizar que su ajuste lineal logarítmico produzca constantes físicas precisas y de calidad publicable.

- Si su enfoque principal es la Optimización de Procesos: Utilice la energía de activación calculada para diseñar ciclos de producción más rápidos y eficientes energéticamente que transicionen de manera confiable las películas a su estado cristalino sin sobrecalentamiento.

El control térmico preciso transforma el calor bruto en los datos cuantitativos necesarios para dominar la producción de películas de YIG.

Tabla Resumen:

| Característica | Requisito para el Cálculo de YIG | Impacto en los Datos de Energía de Activación |

|---|---|---|

| Rango de Temperatura | 550 °C a 800 °C | Cubre la transición crítica de amorfo a cristalino |

| Estabilidad Térmica | Retención Isotérmica de Alta Precisión | Reduce el ruido de los datos para un ajuste lineal logarítmico preciso |

| Método de Proceso | Recocido Isotérmico | Aísla las variables para resolver la ecuación de Arrhenius |

| Integridad del Material | Preservación Estequiométrica | Garantiza que las propiedades magnéticas permanezcan intactas durante el calentamiento |

Domine sus Transiciones de Material con KINTEK

El control térmico preciso es la diferencia entre las constantes físicas precisas y los datos erróneos. KINTEK proporciona las soluciones de calentamiento de alto rendimiento necesarias para estudios de cristalización sensibles. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para cumplir con las rigurosas demandas de estabilidad de la investigación de películas de YIG y las aplicaciones de espintrónica.

¿Listo para lograr una precisión de calidad publicable? Contacte a nuestros expertos en térmica hoy mismo para encontrar el sistema perfecto para su laboratorio.

Guía Visual

Referencias

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona el sistema de control de temperatura en un horno tubular experimental de gradiente múltiple? Domine perfiles de calor precisos para su laboratorio

- ¿Cómo simula un sistema de reactor de tubo de alta temperatura los entornos industriales para evaluar el rendimiento del catalizador?

- ¿Cuál es la importancia del programa de control de temperatura en un horno tubular para cristales de KBaBi? Experto en Crecimiento Preciso

- ¿Qué papel juega un horno tubular de doble zona en la síntesis de cristales únicos de Janus RhSeCl a gran escala?

- ¿Cómo se pueden escalar los hornos tubulares para la producción a gran escala? Aumente el rendimiento con sistemas modulares

- ¿A qué orientación se refiere el término 'horizontal' en los hornos tubulares horizontales? Optimice su procesamiento térmico con conocimientos expertos

- ¿Qué condiciones físicas proporcionan los hornos tubulares de alta temperatura para la cinética de los gases de combustión? Simulación Térmica de Precisión

- ¿Cómo se regula la temperatura en un horno tubular de alta temperatura? Control de precisión para el procesamiento avanzado de materiales