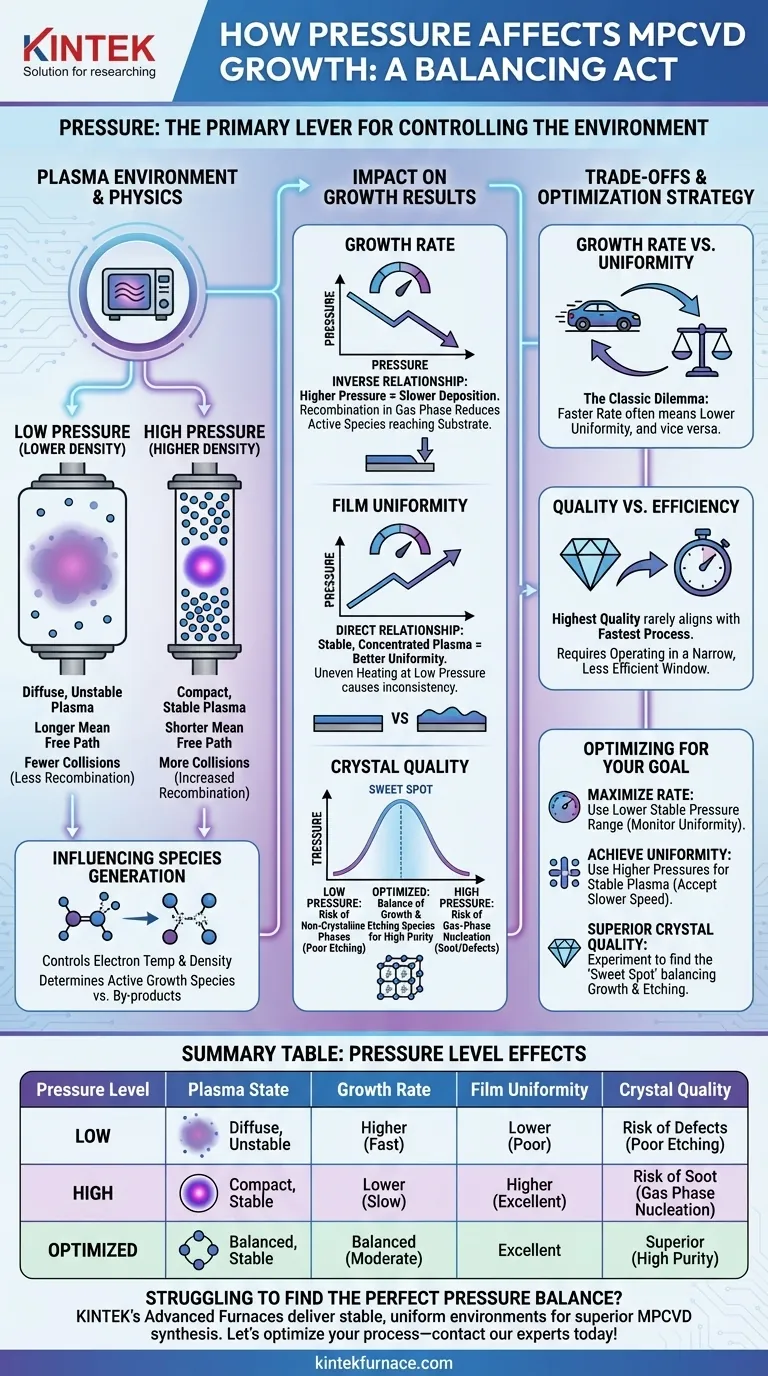

En MPCVD, la presión es la palanca principal para controlar todo el entorno de crecimiento. Gobierna directamente la densidad de los gases precursores, la forma física y la estabilidad del plasma, y las vías químicas que conducen a la deposición de la película. La presión que elija determina el equilibrio entre la velocidad de crecimiento, la uniformidad de la película y la calidad general del material.

En esencia, la presión en la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es un acto de equilibrio. Debe mantener suficiente presión para generar un plasma denso y estable para reacciones químicas eficientes, pero no tanta como para privar al sustrato de las especies activas necesarias para el crecimiento.

El Papel de la Presión en el Entorno del Plasma

Para comprender cómo la presión impacta su material final, primero debe entender cómo moldea el plasma en sí. El plasma es el motor del proceso MPCVD, y la presión es su acelerador.

Definición de la Bola de Plasma

La presión dicta el tamaño físico y la ubicación del plasma. A presiones más bajas, el plasma se expande para llenar más la cámara, volviéndose difuso y a veces inestable.

A presiones más altas, las moléculas de gas confinan el plasma, haciendo que se encoja en una bola más pequeña, más intensa y más estable centrada en el campo de microondas. Esto impacta directamente dónde y con qué uniformidad se entrega la energía al sustrato.

Control de la Densidad del Gas y el Camino Libre Medio

La presión es una medida directa de la densidad del gas. Una presión más alta significa que hay más moléculas de gas empaquetadas en la cámara.

Esta mayor densidad acorta drásticamente el camino libre medio—la distancia promedio que recorre una partícula antes de colisionar con otra. Un camino libre medio corto significa que ocurren más colisiones en la fase gaseosa sobre el sustrato.

Influencia en la Generación de Especies

La frecuencia y energía de las colisiones determinan qué especies químicas se crean. La presión influye en la temperatura y densidad de los electrones del plasma, lo que a su vez controla la disociación de los gases precursores (por ejemplo, metano e hidrógeno para el crecimiento de diamante).

La ventana de presión correcta crea una alta concentración de las especies de crecimiento activas deseadas (como radicales CH₃ e hidrógeno atómico) mientras minimiza la creación de especies indeseables.

Cómo Afecta Directamente la Presión a los Resultados del Crecimiento

Los cambios dentro del entorno del plasma tienen consecuencias directas y medibles en la película que está cultivando.

El Efecto en la Velocidad de Crecimiento

La velocidad de crecimiento es muy sensible a la presión. Contraintuitivamente, aumentar la presión a menudo ralentiza la deposición.

Esto se debe a que un camino libre medio más corto conduce a una mayor recombinación de especies activas en la fase gaseosa. Se neutralizan entre sí antes de que puedan llegar a la superficie del sustrato para contribuir al crecimiento.

El Efecto en la Uniformidad de la Película

La uniformidad es principalmente una función de la forma y estabilidad del plasma. Las presiones bajas pueden hacer que el plasma se vuelva grande e inestable, lo que lleva a un calentamiento desigual y una entrega inconsistente de especies a través del sustrato.

A la inversa, las presiones más altas crean un plasma estable y concentrado. Esto promueve una excelente uniformidad en el área directamente debajo de él, pero puede limitar el área de deposición total utilizable.

El Impacto en la Calidad del Cristal

La presión es fundamental para lograr una alta calidad y pureza cristalina. Si la presión es demasiado alta, puede ocurrir nucleación en fase gaseosa, formando polvo o "hollín" que se incorpora a la película como defectos.

Si la presión es demasiado baja, es posible que no se generen suficientes agentes de grabado (como el hidrógeno atómico en la síntesis de diamante) para eliminar las fases no cristalinas de menor calidad (como el grafito) de la superficie en crecimiento.

Comprensión de las Compensaciones (Trade-offs)

Optimizar la presión nunca se trata de una sola métrica; se trata de gestionar un conjunto de compensaciones críticas.

Velocidad de Crecimiento vs. Uniformidad

Este es el dilema clásico de MPCVD. Las presiones más bajas pueden proporcionar una velocidad de crecimiento más rápida, pero a menudo a expensas de la uniformidad de la película. Las presiones más altas ofrecen una uniformidad superior, pero generalmente ralentizan considerablemente el proceso.

Calidad vs. Eficiencia

La presión que produce el crecimiento más rápido rara vez es la misma presión que produce la más alta calidad cristalina. Lograr material prístino a menudo requiere operar en una ventana de presión específica y más estrecha que asegure un equilibrio adecuado de especies de crecimiento y grabado, incluso si es menos eficiente.

Prevención de Subproductos no Deseados

La presión incorrecta puede trabajar activamente en su contra. Demasiado alta, y corre el riesgo de crear hollín en la fase gaseosa. Demasiado baja, y corre el riesgo de no poder grabar subproductos grafíticos o amorfos que se forman en el sustrato, comprometiendo gravemente la pureza de la película.

Optimización de la Presión para su Objetivo Específico

No existe una única presión "mejor"; la configuración óptima depende totalmente de su objetivo principal. Utilice estos principios como guía para el desarrollo de su proceso.

- Si su enfoque principal es maximizar la velocidad de crecimiento: Opere en el extremo inferior del rango de presión estable de su proceso, pero prepárese para monitorear y compensar activamente la posible no uniformidad.

- Si su enfoque principal es lograr la mayor uniformidad de película: Utilice presiones más altas para crear un plasma compacto y estable, aceptando la reducción inherente en la velocidad de crecimiento.

- Si su enfoque principal es obtener una calidad cristalina superior: Experimente metódicamente para encontrar la presión del "punto óptimo" que equilibre suficientes especies de crecimiento con el grabado efectivo de los defectos.

Dominar la presión le otorga un control preciso sobre la física fundamental del crecimiento de su material.

Tabla Resumen:

| Nivel de Presión | Estado del Plasma | Velocidad de Crecimiento | Uniformidad de la Película | Calidad Cristalina |

|---|---|---|---|---|

| Baja | Difuso, Inestable | Mayor | Menor | Riesgo de Defectos |

| Alta | Compacto, Estable | Menor | Mayor | Riesgo de Hollín |

| Optimizada | Equilibrado, Estable | Equilibrado | Excelente | Superior |

¿Tiene dificultades para encontrar el equilibrio de presión perfecto para su proceso MPCVD? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros hornos de tubo y de vacío y atmósfera de control preciso, están diseñados para ofrecer los entornos estables y uniformes necesarios para una síntesis MPCVD superior. Aprovechando nuestra excepcional I+D y profundas capacidades de personalización, adaptamos nuestros sistemas para satisfacer sus requisitos experimentales únicos, asegurando velocidades de crecimiento óptimas, uniformidad de película y calidad cristalina. Permítanos optimizar su proceso: ¡contacte a nuestros expertos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales