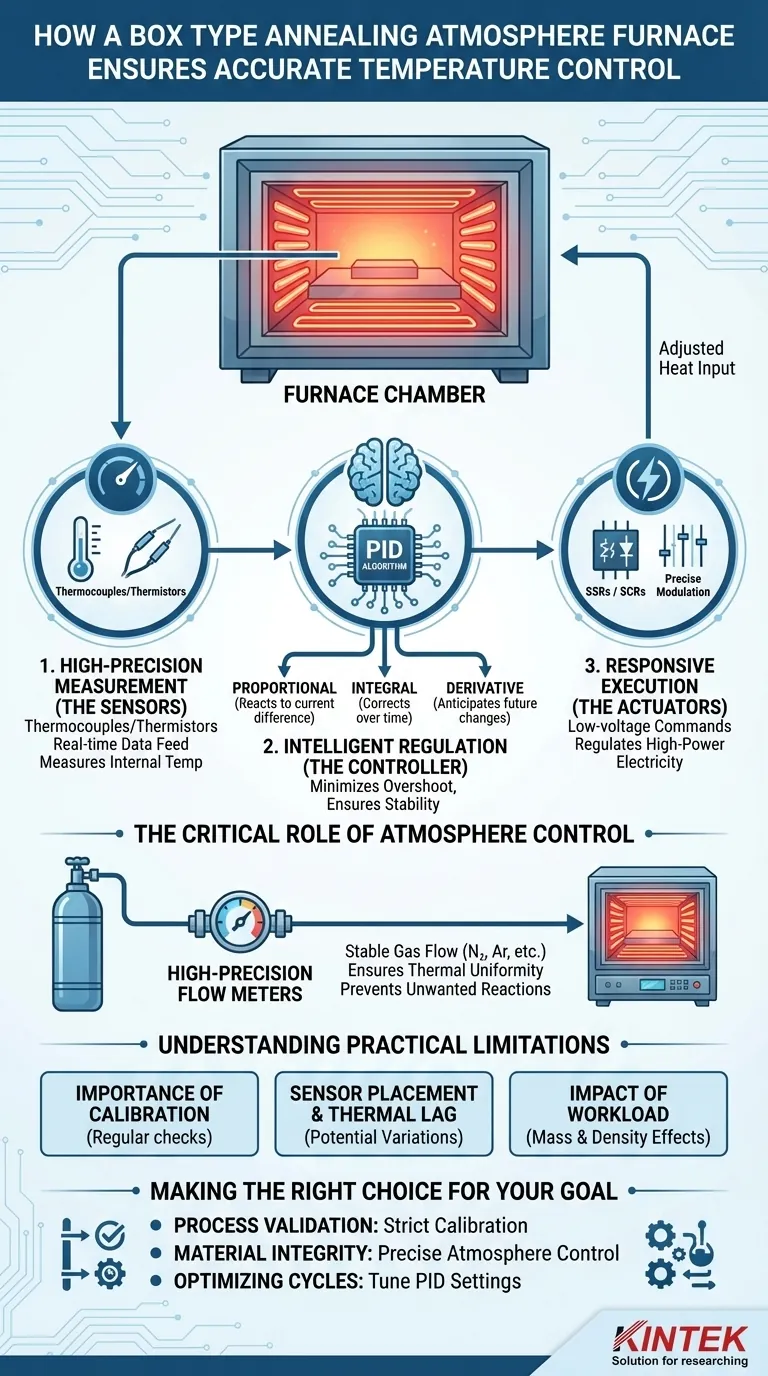

En esencia, un horno de atmósfera de recocido tipo caja logra un control preciso de la temperatura a través de un sofisticado sistema de retroalimentación de circuito cerrado. Este sistema mide constantemente la temperatura interna con sensores de alta precisión, utiliza un controlador inteligente con un algoritmo PID para calcular los ajustes necesarios y emplea actuadores para modular con precisión la potencia suministrada a los elementos calefactores.

Lograr resultados térmicos precisos y repetibles no depende de un solo componente, sino de la integración perfecta de tres funciones clave: medición en tiempo real, regulación inteligente y ejecución de potencia responsiva. Esto garantiza que la temperatura del horno no solo alcance el punto de ajuste, sino que lo mantenga con una estabilidad excepcional.

Los componentes centrales del control de temperatura

Un horno de atmósfera moderno funciona como un equipo altamente disciplinado, con cada componente realizando una tarea específica para mantener la precisión térmica. El sistema se compone de sensores, un controlador y actuadores.

Medición de alta precisión (los sensores)

Todo el proceso de control comienza con una medición precisa. El horno se basa en sensores de temperatura de grado industrial, típicamente termopares o termistores de alta precisión, colocados estratégicamente dentro de la cámara de calentamiento.

Estos dispositivos convierten la energía térmica en una señal eléctrica, proporcionando una alimentación de datos constante y en tiempo real de las condiciones internas del horno. La calidad y la ubicación de este sensor son la base de un control preciso.

Regulación inteligente (el controlador)

La señal del sensor se envía a un controlador de temperatura inteligente, que actúa como el cerebro de la operación. Este controlador utiliza un algoritmo PID (Proporcional-Integral-Derivativo) para tomar decisiones.

Piense en el control PID como un conductor experto que mantiene una velocidad constante.

- Proporcional: Reacciona a la diferencia actual entre la temperatura establecida y la temperatura real.

- Integral: Corrige pequeños errores de estado estacionario a lo largo del tiempo, asegurando que finalmente se alcance el objetivo exacto.

- Derivativo: Anticipa cambios futuros reaccionando a la tasa de cambio de temperatura, evitando el sobreimpulso o el subimpulso.

Este algoritmo permite que el horno alcance la temperatura rápidamente, minimice el sobreimpulso y mantenga la temperatura objetivo con una fluctuación mínima.

Ejecución responsiva (los actuadores)

Las decisiones del controlador carecen de sentido sin una forma de actuar sobre ellas. Este es el trabajo de los actuadores, que suelen ser relés de estado sólido (SSR) o reguladores de tiristores (SCR).

Estos componentes reciben las señales de comando de bajo voltaje del controlador PID y modulan con precisión la electricidad de alta potencia que fluye hacia los elementos calefactores del horno. Pueden realizar microajustes muchas veces por segundo, entregando la energía justa para contrarrestar la pérdida de calor y mantener la estabilidad.

El papel crítico del control de la atmósfera

En un horno de atmósfera, el control de la temperatura no funciona de forma aislada. La composición y el flujo de la atmósfera interna están directamente relacionados con el rendimiento térmico.

Garantizar la uniformidad térmica

Un flujo estable y consistente de gas atmosférico (como nitrógeno o argón) se gestiona mediante medidores de flujo de gas de alta precisión. Este flujo controlado es esencial para distribuir el calor de manera uniforme por toda la cámara, evitando puntos calientes o fríos que podrían comprometer el proceso de recocido.

Prevención de reacciones químicas no deseadas

El propósito principal de un horno de atmósfera es calentar un material sin causar oxidación u otras reacciones químicas no deseadas. Al controlar con precisión el tipo de gas, la concentración y la tasa de flujo, el sistema crea un ambiente estable, inerte o reactivo. Esta estabilidad atmosférica es un requisito previo para la transferencia de calor uniforme y el control de temperatura predecible.

Comprensión de las limitaciones prácticas

Incluso el sistema más avanzado tiene consideraciones prácticas que afectan su precisión en el mundo real. Comprenderlas es clave para dominar el proceso.

La importancia de la calibración

Un sistema de control de temperatura es tan preciso como su última calibración. Con el tiempo, los sensores pueden desviarse. La calibración regular de los termopares con un estándar certificado es un mantenimiento crítico para garantizar que la temperatura mostrada sea la temperatura que realmente se obtiene.

Colocación del sensor y retardo térmico

El sensor mide la temperatura en un solo punto. Dependiendo del tamaño de la cámara del horno y la densidad de la carga de trabajo, puede haber ligeras variaciones de temperatura en otras áreas. Esto se conoce como retardo térmico, y comprender su impacto potencial es vital para piezas grandes o sensibles.

Impacto de la carga de trabajo

La masa, la densidad y la disposición de las piezas que se recocen (la "carga") afectan significativamente la dinámica térmica del horno. Una carga grande y densa absorbe una gran cantidad de energía y requiere un controlador PID correctamente ajustado para calentar uniformemente sin sobrepasar la temperatura objetivo.

Tomar la decisión correcta para su objetivo

Su enfoque operativo determinará qué aspectos del sistema de control requieren la mayor atención.

- Si su enfoque principal es la validación del proceso y el control de calidad: Priorice un cronograma estricto y documentado para la calibración del sensor.

- Si su enfoque principal es la integridad del material (por ejemplo, prevenir la oxidación): Asegúrese de que el sistema de control de la atmósfera (caudalímetros y reguladores de gas) sea tan preciso como el controlador de temperatura.

- Si su enfoque principal es optimizar los tiempos de ciclo con diferentes cargas: Invierta tiempo en aprender a ajustar correctamente la configuración PID para que coincida con sus requisitos térmicos específicos, evitando el sobreimpulso y reduciendo el tiempo de estabilización.

Al comprender este sistema integrado de medición, control y ejecución, puede asegurarse de que su proceso de recocido no solo sea preciso, sino también consistentemente confiable.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Sensores | Medir la temperatura | Termopares/termistores de alta precisión, datos en tiempo real |

| Controlador | Regular la temperatura | Algoritmo PID, minimiza el sobreimpulso, asegura la estabilidad |

| Actuadores | Ejecutar ajustes de potencia | Relés de estado sólido (SSR), modulación precisa de energía |

| Control de atmósfera | Gestionar el flujo de gas | Caudalímetros de alta precisión, asegura la uniformidad térmica |

¡Consiga una precisión sin igual en sus procesos de recocido con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptados para diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para hablar sobre cómo nuestra experiencia puede mejorar la eficiencia y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior