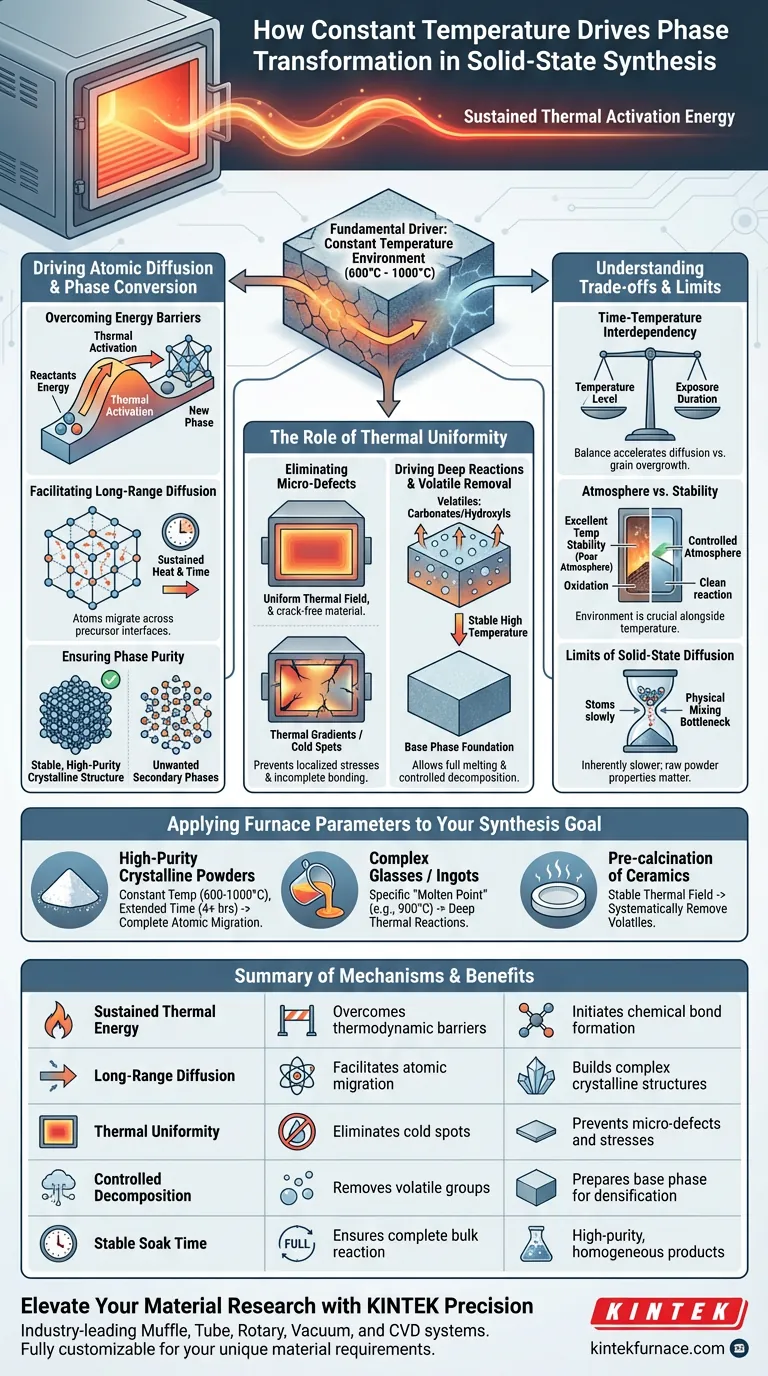

El entorno de temperatura constante de un horno de alta temperatura de caja es el impulsor fundamental de la transformación de fases porque proporciona la energía de activación térmica sostenida requerida para la difusión atómica a largo alcance. Al mantener un campo térmico estable, típicamente entre 600°C y 1000°C, el horno permite que los reactivos superen las barreras termodinámicas, permitiendo que las fases intermedias se reorganizen en estructuras cristalinas de alta pureza.

El valor central de un entorno de temperatura constante radica en su capacidad para facilitar reacciones térmicas profundas y difusión uniforme en estado sólido, asegurando que los precursores químicos se conviertan completamente en fases objetivo estables y homogéneas sin la interferencia de microdefectos.

Impulsando la Difusión Atómica y la Conversión de Fases

Superando las Barreras Energéticas Termodinámicas

Las reacciones en estado sólido requieren una energía significativa para romper los enlaces químicos existentes e iniciar la formación de otros nuevos. Una temperatura constante proporciona un flujo constante de energía de activación térmica, que es esencial para que los reactivos superen la "joroba de energía" requerida para la transformación de fases.

Facilitando la Difusión Atómica a Largo Alcance

A diferencia de la química en fase líquida, la síntesis en estado sólido se basa en que los átomos se muevan a través de las interfaces de los precursores en una matriz sólida. El calor sostenido durante varias horas asegura que estos átomos tengan suficiente energía cinética para migrar a largas distancias, que es el mecanismo principal para construir productos cuaternarios complejos.

Garantizando la Pureza y Completitud de la Fase

Las fluctuaciones de temperatura pueden provocar la formación de fases secundarias no deseadas o reacciones incompletas. Un campo térmico estable asegura que todo el volumen del material alcance el umbral de energía necesario simultáneamente, lo que resulta en un producto final de alta pureza con una estructura cristalina completa.

El Papel de la Uniformidad Térmica en la Integridad Estructural

Eliminación de Microdefectos

Los cambios rápidos de temperatura o los "puntos fríos" dentro de un horno pueden causar tensiones localizadas o uniones incompletas. Los hornos de caja de alto rendimiento utilizan aislamiento avanzado para mantener un campo térmico uniforme, previniendo los microdefectos que típicamente surgen de los gradientes térmicos durante el proceso de sinterización.

Impulsando Reacciones Térmicas Profundas

En sistemas como el vidrio calcogenuro o las estructuras de granate (por ejemplo, LLZTO), un entorno de temperatura constante crea un "entorno cinético de fusión". Esto permite que los componentes crudos se fundan o reaccionen completamente a nivel molecular, asegurando que se formen enlaces químicos estables de manera consistente en todo el material.

Gestión de la Eliminación de Componentes Volátiles

Durante la etapa de pre-calcinación, se utiliza una alta temperatura constante para eliminar grupos volátiles como carbonatos o hidroxilos. Esta descomposición controlada es un requisito previo para formar la fase base del material, que sirve como base para la densificación posterior.

Comprendiendo los Compromisos

Interdependencia Tiempo-Temperatura

Lograr una transformación de fase específica es un equilibrio entre el nivel de temperatura y la duración de la exposición. Si bien las temperaturas más altas pueden acelerar la difusión, también aumentan el riesgo de sobrecrecimiento de grano o la pérdida de elementos volátiles, lo que requiere una programación precisa en lugar de solo "calor máximo".

Estabilidad de la Atmósfera frente a la Temperatura

Si bien la temperatura es el principal impulsor del cambio de fase, el entorno químico (vacío, gases inertes o reductores) también juega un papel. Un horno que proporciona una excelente estabilidad de temperatura pero un control deficiente de la atmósfera aún puede no producir la fase deseada si ocurre oxidación o contaminación durante el largo tiempo de remojo.

Los Límites de la Difusión en Estado Sólido

Incluso con una temperatura constante perfecta, la difusión en estado sólido es inherentemente más lenta que las reacciones en fase líquida o gaseosa. Esto significa que, si bien el horno proporciona el entorno, la mezcla física y el tamaño de partícula de los polvos crudos siguen siendo cuellos de botella críticos que el horno por sí solo no puede resolver.

Aplicación de los Parámetros del Horno a su Objetivo de Síntesis

Cómo Aplicar Esto a su Proyecto

Para optimizar su síntesis en estado sólido, alinee la configuración de su horno con los requisitos cinéticos específicos de su sistema de materiales.

- Si su enfoque principal son los polvos cristalinos de alta pureza: Mantenga una temperatura constante en el rango de 600°C a 1000°C durante períodos prolongados (más de 4 horas) para asegurar la migración atómica completa a través de las interfaces.

- Si su enfoque principal es la síntesis de vidrios o lingotes complejos: Utilice el horno para mantener un "punto de fusión" específico (por ejemplo, 900°C) para asegurar reacciones térmicas profundas y la formación de enlaces estables entre elementos ternarios o cuaternarios.

- Si su enfoque principal es la pre-calcinación de electrolitos cerámicos: Utilice el campo térmico estable para eliminar sistemáticamente componentes volátiles como carbonatos antes de la fase final de sinterización de alta densidad.

El éxito en la síntesis en estado sólido se define por la precisión del campo térmico, ya que transforma mezclas químicas crudas en materiales estructurados y funcionales.

Tabla Resumen:

| Mecanismo | Impacto en la Síntesis | Beneficio Clave |

|---|---|---|

| Energía Térmica Sostenida | Supera las barreras termodinámicas | Inicia la formación de enlaces químicos |

| Difusión a Largo Alcance | Facilita la migración atómica | Construye estructuras cristalinas complejas |

| Uniformidad Térmica | Elimina puntos fríos | Previene microdefectos y tensiones |

| Descomposición Controlada | Elimina grupos volátiles (carbonatos/hidroxilos) | Prepara la fase base para la densificación |

| Tiempo de Remojo Estable | Asegura la reacción completa del volumen | Productos homogéneos de alta pureza |

Eleve su Investigación de Materiales con la Precisión KINTEK

Lograr una pureza de fase perfecta en la síntesis en estado sólido requiere una estabilidad térmica inflexible. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD diseñados para mantener los entornos de temperatura constante precisos que exige su investigación.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de materiales, desde la síntesis de vidrio calcogenuro hasta la pre-calcinación de electrolitos cerámicos.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo garantiza un horno mufla programado el rendimiento de la película de poliimida BAF? Dominio del control de iminización térmica

- ¿Por qué los hornos de mufla son particularmente adecuados para los procesos de calcinación? Logre un análisis de muestras libre de contaminantes

- ¿Cómo facilita un horno mufla el proceso de fusión por zonas en un solo paso? Precisión para aleaciones de telururo de bismuto

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de nanocables de Mn3O4? Optimizar la Estabilidad de Fase

- ¿Cuál es la diferencia entre un horno de caja y un horno mufla? Comprenda los principios clave de diseño

- ¿Qué condiciones proporciona un horno mufla para las aleaciones Ti-Mo-Fe? Desbloquee la máxima ductilidad del material

- ¿Qué pasos deben tomarse después de completar un experimento con un horno mufla? Garantizar la seguridad y la longevidad del equipo

- ¿Cuáles son las opciones de temperatura y tamaño de cámara para los hornos mufla de vacío? Encuentre el ajuste perfecto para sus procesos a alta temperatura