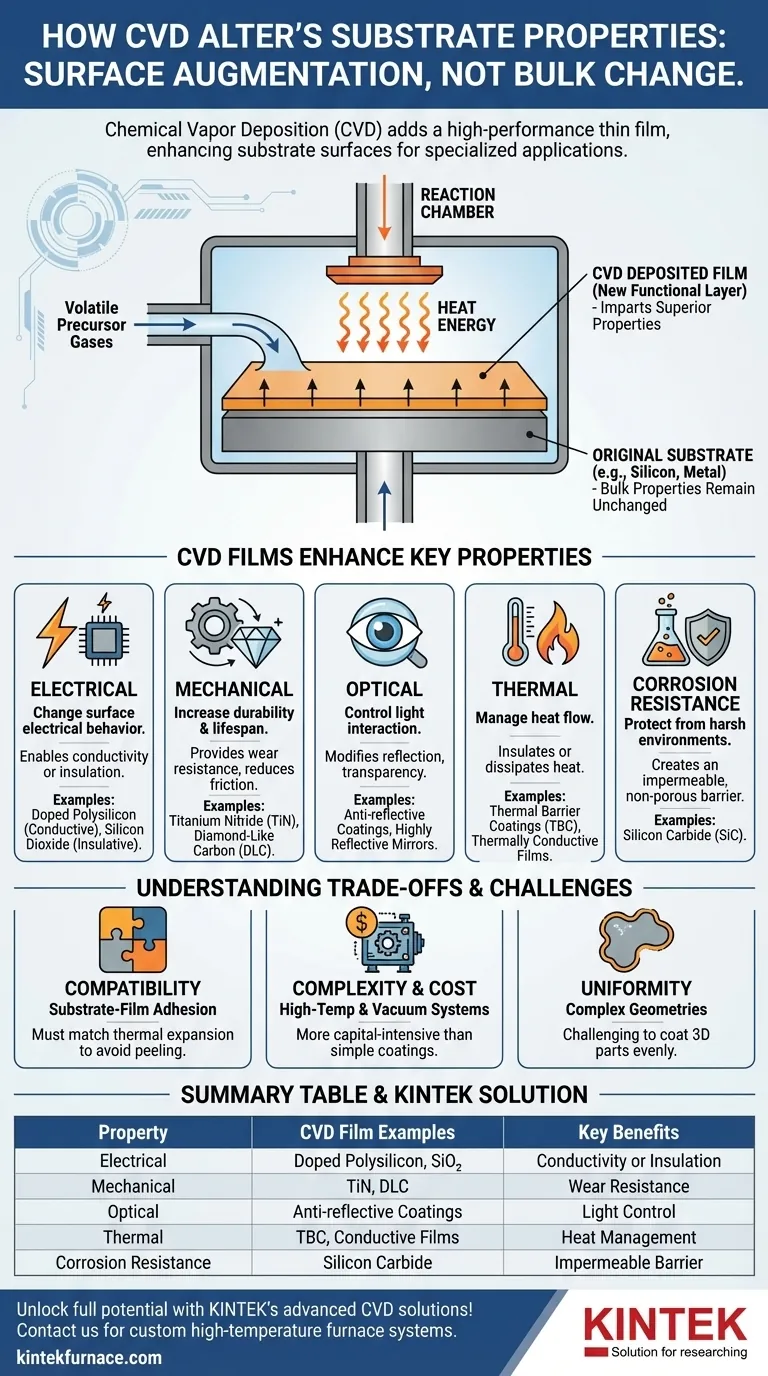

En esencia, el proceso de Deposición Química de Vapor (CVD) mejora fundamentalmente un sustrato al depositar una película delgada nueva y de alto rendimiento sobre su superficie. En lugar de cambiar el material base en sí, CVD añade una capa funcional que confiere propiedades eléctricas, mecánicas, ópticas, térmicas y de resistencia a la corrosión superiores, convirtiendo un componente estándar en uno especializado.

El valor principal de CVD no reside en alterar el sustrato original, sino en combinar estratégicamente las propiedades del material base del sustrato (como el coste, el peso o la forma) con las propiedades superficiales superiores de una película depositada. Esto le permite lograr características de rendimiento que ninguno de los materiales podría ofrecer por sí solo.

El Principio Central: Aumentar la Superficie

La Deposición Química de Vapor es una técnica potente utilizada para cultivar materiales sólidos de alta pureza sobre una superficie. Comprender su mecanismo fundamental es clave para captar cómo mejora las propiedades.

¿Qué es la Deposición Química de Vapor (CVD)?

El proceso implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato. Se aplica energía, normalmente en forma de calor, para desencadenar una reacción química. Esta reacción provoca que un material sólido se deposite y se una al sustrato, creando una película delgada y uniforme sobre su superficie.

El Sustrato como Base

El sustrato sirve como base física para esta nueva capa. Sus propias propiedades no se modifican químicamente. En cambio, el rendimiento del componente final se convierte en un compuesto de las características del material base del sustrato y las propiedades especializadas de la nueva película superficial.

Cómo las Películas CVD Mejoran las Propiedades Clave

El verdadero poder de CVD reside en su versatilidad. Seleccionando diferentes gases precursores, se pueden depositar películas diseñadas para resolver problemas específicos.

Mejora de las Propiedades Eléctricas

Una película depositada por CVD puede cambiar completamente el comportamiento eléctrico de la superficie de un sustrato. Se puede utilizar para depositar una capa altamente conductora, como el polisilicio dopado, o una capa aislante superior, como el dióxido de silicio. Este es el proceso fundamental para la fabricación de la microelectrónica moderna.

Mejora de la Durabilidad Mecánica

Para aumentar la vida útil de un componente, CVD se utiliza para aplicar recubrimientos excepcionalmente duros como el nitruro de titanio (TiN) o el carbono tipo diamante (DLC). Estas películas proporcionan una superficie resistente al desgaste que reduce drásticamente la fricción y protege el sustrato más blando que se encuentra debajo de la abrasión y el daño físico.

Modificación de las Características Ópticas

CVD le proporciona un control preciso sobre cómo interactúa una superficie con la luz. Puede depositar películas que actúen como recubrimientos antirreflectantes en lentes, crear superficies altamente reflectantes para espejos o controlar la transparencia de un material para aplicaciones como células solares y sensores.

Gestión del Rendimiento Térmico

Para los componentes que operan a temperaturas extremas, CVD puede aplicar un recubrimiento de barrera térmica (TBC). Estas películas cerámicas aíslan el sustrato subyacente, protegiéndolo del daño por calor, una función crítica en motores a reacción y turbinas de gas. Por el contrario, se pueden utilizar películas térmicamente conductoras para ayudar a disipar el calor de los componentes electrónicos sensibles.

Aumento de la Resistencia a la Corrosión

Una ventaja clave de CVD es su capacidad para producir películas densas y no porosas. Al recubrir un sustrato reactivo con un material inerte, como el carburo de silicio, se crea una barrera impermeable que aísla completamente el sustrato de productos químicos corrosivos y la humedad.

Comprensión de las Compensaciones

Aunque es potente, CVD no es una solución universal. Una aplicación exitosa requiere comprender sus limitaciones y complejidades.

Compatibilidad Sustrato-Película

La adhesión es fundamental. La película depositada y el sustrato deben ser compatibles, particularmente en sus coeficientes de expansión térmica. Una desalineación puede provocar que la película se agriete, se pele o se delamine cuando se somete a cambios de temperatura.

Complejidad y Coste del Proceso

El equipo de CVD a menudo implica altas temperaturas, sistemas de vacío y el manejo de gases precursores que pueden ser tóxicos o pirofóricos. Esto lo convierte en un proceso más complejo y con mayor intensidad de capital en comparación con métodos de recubrimiento más sencillos como la pintura o la galvanoplastia.

Uniformidad en Formas Complejas

Aunque CVD proporciona una excelente uniformidad de película en superficies planas, garantizar un grosor de recubrimiento constante en piezas tridimensionales altamente complejas puede ser un desafío. El flujo de los gases precursores debe controlarse cuidadosamente para llegar a todas las superficies de manera uniforme.

Tomar la Decisión Correcta para su Aplicación

La selección de CVD depende enteramente del rendimiento que se necesite lograr. El objetivo es aprovechar un sustrato de bajo coste o fácil de formar y aumentarlo con una superficie de alto rendimiento.

- Si su enfoque principal son la electrónica y los semiconductores: CVD es el estándar innegociable para crear las capas aislantes y conductoras ultrapuras que definen los microchips modernos.

- Si su enfoque principal es la durabilidad de los componentes: Utilice CVD para aplicar recubrimientos duros que aumenten drásticamente la resistencia al desgaste y la vida útil operativa de herramientas, rodamientos y piezas de motores.

- Si su enfoque principal es la protección contra entornos hostiles: Un recubrimiento de barrera aplicado por CVD ofrece una protección superior y sin orificios contra altas temperaturas y corrosión agresiva.

En última instancia, CVD le permite diseñar las propiedades superficiales de un material independientemente de su masa, desbloqueando un nivel incomparable de optimización del rendimiento.

Tabla Resumen:

| Propiedad Mejorada | Ejemplos de Películas CVD | Beneficios Clave |

|---|---|---|

| Eléctrica | Polisilicio Dopado, Dióxido de Silicio | Permite la conductividad o el aislamiento para microelectrónica |

| Mecánica | Nitruro de Titanio, Carbono Tipo Diamante | Aumenta la resistencia al desgaste y la durabilidad |

| Óptica | Recubrimientos Antirreflectantes | Controla la reflexión y transparencia de la luz |

| Térmica | Recubrimientos de Barrera Térmica | Proporciona aislamiento o disipación de calor |

| Resistencia a la Corrosión | Carburo de Silicio | Ofrece barrera impermeable contra productos químicos y humedad |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos CVD/PECVD, de Muffle, Tubulares, Rotatorios y de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando las propiedades eléctricas, mecánicas, ópticas, térmicas y de resistencia a la corrosión. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar el rendimiento de su sustrato e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio