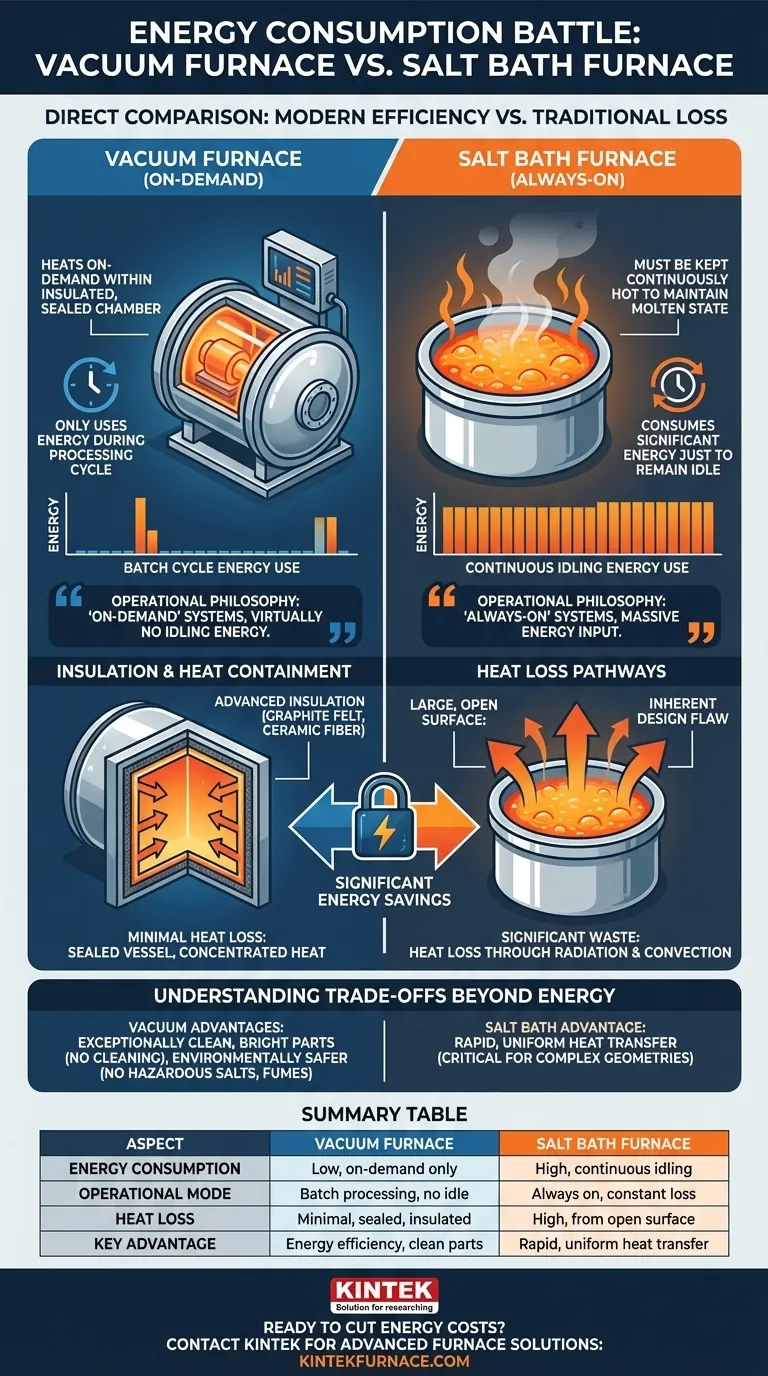

En una comparación directa, un horno de vacío moderno es significativamente más eficiente energéticamente que un horno de baño de sal tradicional. La razón principal radica en su diseño y principio operativo: un horno de vacío calienta bajo demanda dentro de una cámara sellada y altamente aislada, mientras que un baño de sal debe mantenerse continuamente caliente para mantener el estado fundido de la sal, lo que lleva a una pérdida constante de energía.

La diferencia fundamental en el consumo de energía se reduce a la filosofía operativa. Los hornos de vacío son sistemas "bajo demanda" que usan energía solo durante un ciclo de procesamiento, mientras que los baños de sal son sistemas "siempre encendidos" que consumen una energía significativa solo para permanecer inactivos.

Comprendiendo la Diferencia Fundamental en la Operación

Para comprender la disparidad energética, debe mirar más allá de los hornos mismos y concentrarse en cómo se utilizan día a día. El modo operativo es el factor más importante que impulsa la diferencia en las facturas de energía.

La Naturaleza "Siempre Encendida" de los Hornos de Baño de Sal

Un horno de baño de sal funciona sumergiendo piezas en una olla de sal fundida calentada a una temperatura específica. Para estar listo para la producción, este gran volumen de sal debe mantenerse en estado líquido.

Esto requiere una entrada de energía masiva y continua, conocida como energía de ralentí, incluso cuando no se están procesando piezas. La gran superficie abierta de la sal fundida pierde calor constantemente al ambiente circundante a través de la radiación y la convección, lo que representa un desperdicio de energía significativo e inevitable.

El Principio "Bajo Demanda" de los Hornos de Vacío

Un horno de vacío opera en lotes discretos. La cámara se carga con piezas a temperatura ambiente, se sella y luego se crea un vacío. Solo entonces comienza el ciclo de calentamiento.

Debido a que el horno solo consume energía significativa durante un ciclo activo, prácticamente no hay consumo de energía en ralentí. Cuando el horno no está ejecutando un ciclo, su consumo de energía es insignificante.

Una Mirada Más Profunda a los Factores de Eficiencia

Si bien el modo operativo es primordial, el diseño físico de cada tipo de horno amplía aún más la brecha de eficiencia.

Aislamiento y Contención del Calor

Los hornos de vacío modernos están diseñados para una máxima eficiencia térmica. Utilizan paquetes de aislamiento multicapa, que a menudo combinan fieltro de grafito, fibra cerámica y escudos térmicos metálicos reflectantes.

Este aislamiento avanzado asegura que el calor generado se concentre directamente en la carga de trabajo y no se pierda en la estructura del horno o el aire ambiente.

Vías de Pérdida de Calor

La principal vía de pérdida de calor en un baño de sal es la gran superficie abierta de la olla de sal. Este es un defecto de diseño inherente e inevitable desde una perspectiva energética.

Por el contrario, un horno de vacío es un recipiente herméticamente sellado. Una vez que la puerta está cerrada, la única pérdida de calor significativa es a través de las paredes aisladas, que es mínima por diseño. El vacío en sí también elimina la pérdida de calor por convección, mejorando aún más la eficiencia.

Comprendiendo las Ventajas y Desventajas Más Allá de la Energía

Elegir un horno no se trata únicamente del consumo de energía. Debe sopesar las ganancias de eficiencia frente a otros factores críticos del proceso.

Tasa de Transferencia de Calor

Una ventaja clave de un baño de sal es su transferencia de calor extremadamente rápida y uniforme. El contacto directo entre la sal líquida y la superficie de la pieza la calienta de forma rápida y homogénea. Esto puede ser fundamental para geometrías complejas o para minimizar la distorsión.

El calentamiento en un horno de vacío se basa principalmente en la radiación, que generalmente es más lenta. Si bien el enfriamiento rápido con gas a alta presión moderno puede lograr un enfriamiento rápido, la parte de calentamiento del ciclo suele ser más larga que en un baño de sal.

Calidad del Proceso y Limpieza de las Piezas

Los hornos de vacío producen piezas excepcionalmente limpias y brillantes que no requieren limpieza posterior al proceso. Dado que el proceso se realiza en una atmósfera controlada libre de oxígeno, no hay oxidación ni descarburación superficial.

Las piezas de un baño de sal deben limpiarse a fondo para eliminar los residuos de sal, que pueden ser corrosivos. Esto añade un paso adicional, a menudo complicado, al flujo de trabajo de producción.

Preocupaciones Ambientales y de Seguridad

Operar un baño de sal implica consideraciones significativas de seguridad y ambientales. Las sales pueden ser peligrosas, su eliminación es un proceso regulado y los humos requieren sistemas de ventilación y extracción adecuados.

El procesamiento al vacío es una tecnología inherentemente más limpia y segura. Elimina la necesidad de sales peligrosas, una eliminación costosa y sistemas complejos de gestión de humos.

Tomando la Decisión Correcta para su Objetivo

La decisión entre un horno de vacío y un horno de baño de sal depende completamente de sus prioridades operativas específicas y objetivos a largo plazo.

- Si su enfoque principal es minimizar los costos operativos y el impacto ambiental: Un horno de vacío es la opción clara debido a su superior eficiencia energética bajo demanda y proceso más limpio.

- Si su enfoque principal es la tasa de calentamiento más rápida absoluta para piezas sensibles a la distorsión: Las características de transferencia de calor de un baño de sal pueden seguir siendo relevantes, pero debe aceptar los altos costos de energía en espera y los gastos generales de seguridad.

En última instancia, la evaluación del costo total de propiedad, incluidos la energía, el mantenimiento, la mano de obra y el cumplimiento, le permitirá seleccionar la tecnología que mejor se alinee con sus objetivos estratégicos.

Tabla Resumen:

| Aspecto | Horno de Vacío | Horno de Baño de Sal |

|---|---|---|

| Consumo de Energía | Bajo, solo bajo demanda | Alto, ralentí continuo |

| Modo Operativo | Procesamiento por lotes, sin energía en ralentí | Siempre encendido, pérdida de calor constante |

| Pérdida de Calor | Mínima, sellado y aislado | Alta, desde la superficie abierta de la sal |

| Ventaja Clave | Eficiencia energética, piezas limpias | Transferencia de calor rápida y uniforme |

¿Listo para reducir sus costos de energía y mejorar la eficiencia del proceso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer las necesidades únicas de su laboratorio. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural