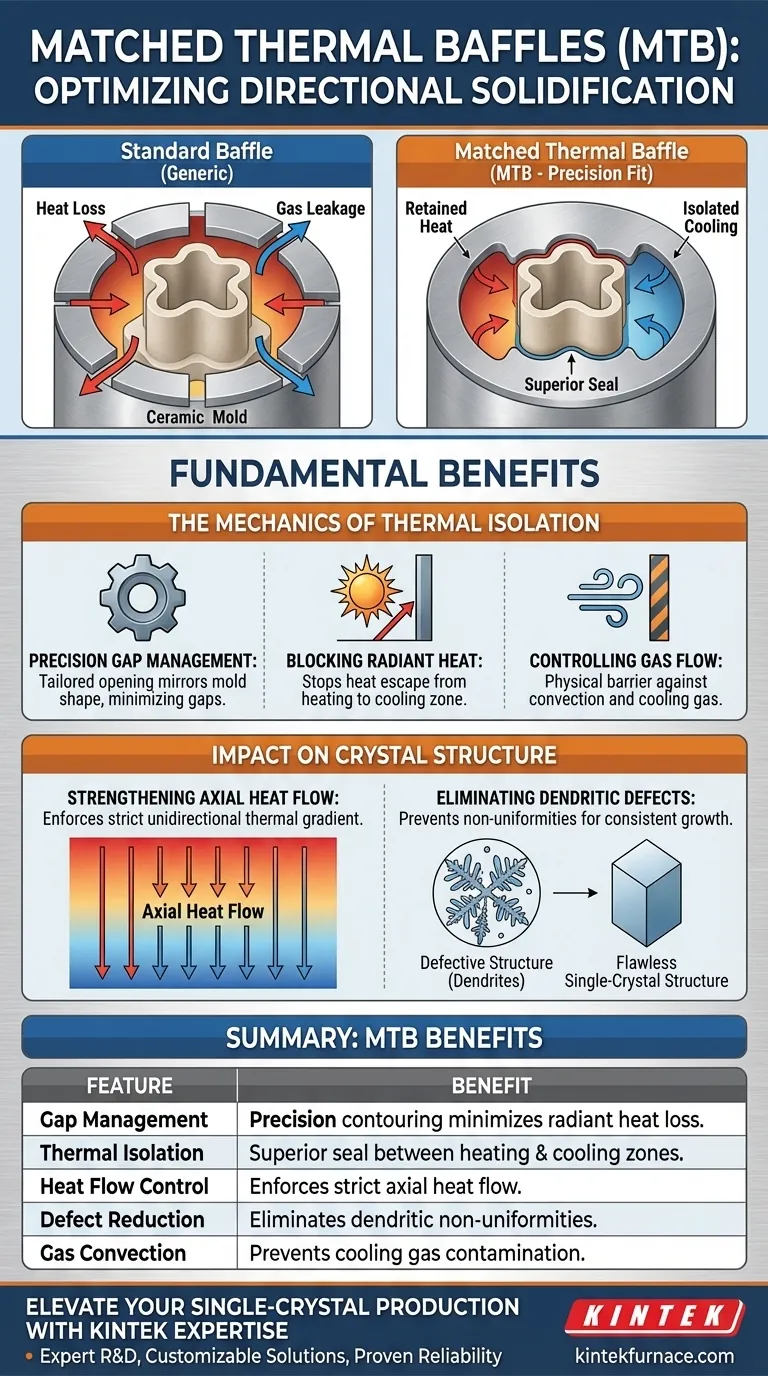

Los deflectores térmicos a juego (MTB) mejoran fundamentalmente la solidificación direccional al adaptar la abertura del deflector para que se ajuste con precisión a la forma compleja del molde cerámico. Este ajuste de alta precisión crea un sello superior entre las zonas de calentamiento y enfriamiento del horno, reduciendo drásticamente la pérdida de calor a través de las brechas. El resultado es un entorno térmico más estable que impone un flujo de calor axial estricto, lo cual es fundamental para prevenir defectos estructurales en componentes monocristalinos.

Al minimizar el espacio físico entre el deflector y el molde, los MTB maximizan el aislamiento térmico. Esta intensificación del gradiente de temperatura axial es el principal mecanismo para eliminar las no uniformidades dendríticas atípicas y garantizar un crecimiento cristalino consistente.

La Mecánica del Aislamiento Térmico

Gestión de Precisión de las Brechas

Los deflectores estándar a menudo dejan brechas al adaptarse a geometrías de moldes complejas. Los deflectores térmicos a juego resuelven esto ajustando sus perfiles de abertura para reflejar de cerca la forma externa del molde cerámico.

Esta estrecha tolerancia minimiza el área abierta entre las cámaras de calentamiento y enfriamiento.

Bloqueo de la Transferencia de Calor Radiante

La función principal de este sello más ajustado es prevenir la pérdida de calor radiante.

Al cerrar las brechas físicas, el deflector evita que el calor escape de la cámara de calentamiento hacia la zona de enfriamiento, manteniendo las altas temperaturas requeridas para el material fundido mientras protege la estructura solidificada debajo.

Control del Flujo de Gas

Más allá del calor radiante, el ajuste preciso actúa como una barrera física contra la convección.

Evita que el gas de enfriamiento fluya hacia arriba hacia la zona de calentamiento. Este aislamiento asegura que el medio de enfriamiento actúe solo sobre la porción solidificada de la pieza fundida, evitando la contaminación térmica del material fundido líquido.

Impacto en la Estructura Cristalina

Fortalecimiento del Flujo de Calor Axial

El objetivo de la solidificación direccional es forzar el calor a moverse en una dirección específica: longitudinalmente a lo largo de la cuchilla.

Los MTB mejoran la direccionalidad de este flujo de calor axial. Al aislar los campos de temperatura, el proceso asegura que el frente de enfriamiento se mueva verticalmente sin interferencia térmica lateral.

Eliminación de Defectos Dendríticos

Cuando el flujo de calor se vuelve no uniforme, la estructura interna del metal puede desarrollar irregularidades.

El aislamiento mejorado proporcionado por los MTB ayuda a eliminar las no uniformidades dendríticas atípicas. Esto resulta en una sección transversal homogénea, que es esencial para la integridad mecánica de las cuchillas monocristalinas.

Comprensión de los Requisitos Operacionales

La Necesidad de Precisión

La efectividad de un MTB depende completamente de la precisión del ajuste del perfil.

Dado que el deflector debe adaptarse a "formas externas complejas", la tolerancia de ingeniería es crítica. Un desajuste puede provocar fugas de calor (reduciendo la efectividad) o interferencia mecánica con el molde.

Especificidad frente a Flexibilidad

El uso de MTB implica un alejamiento de las herramientas genéricas.

Dado que el deflector se adapta al contorno específico de un molde, es inherentemente menos flexible que una abertura circular estándar. Esto requiere un enfoque dedicado al diseño del deflector para cada geometría de componente única.

Tomando la Decisión Correcta para Su Proceso

## Optimización para la Integridad Monocristalina

- Si su principal enfoque es la reducción de defectos: Implemente MTB para eliminar las no uniformidades dendríticas atípicas al imponer un gradiente de temperatura axial más estricto.

- Si su principal enfoque es la eficiencia térmica: Utilice el perfilado preciso de los MTB para minimizar la pérdida de calor radiante y prevenir la recirculación de gas de enfriamiento en la zona caliente.

La verdadera solidificación direccional requiere no solo calor, sino el control preciso de a dónde va ese calor; los MTB proporcionan la geometría necesaria para imponer ese control.

Tabla Resumen:

| Característica | Beneficio de los Deflectores Térmicos a Juego (MTB) |

|---|---|

| Gestión de Brechas | El contorneado de precisión a la forma del molde minimiza la pérdida de calor radiante. |

| Aislamiento Térmico | Crea un sello superior entre las zonas de calentamiento y enfriamiento del horno. |

| Control del Flujo de Calor | Impone un flujo de calor axial estricto para un crecimiento cristalino uniforme. |

| Reducción de Defectos | Elimina las no uniformidades dendríticas atípicas en piezas monocristalinas. |

| Convección de Gas | Evita que el gas de enfriamiento contamine la cámara de calentamiento. |

Mejore Su Producción Monocristalina con la Experiencia de KINTEK

La precisión en la solidificación direccional requiere un control absoluto sobre los gradientes térmicos. En KINTEK, proporcionamos las soluciones avanzadas de laboratorio e industriales de alta temperatura necesarias para lograr estructuras de materiales impecables.

¿Por qué asociarse con KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para los procesos térmicos más exigentes.

- Soluciones Personalizables: Desde hornos de mufla y tubulares hasta sistemas avanzados de vacío y CVD, adaptamos nuestra tecnología a sus geometrías de molde y requisitos de proceso específicos.

- Fiabilidad Probada: Asegure un flujo de calor axial consistente y elimine los defectos estructurales con nuestro equipo de alta precisión.

¿Listo para optimizar su aislamiento térmico y mejorar la integridad de las piezas fundidas? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Por qué es esencial un reactor de alta presión de grado de laboratorio para las nanopartículas de TiO2? Optimice la pureza y la eficiencia

- ¿Cómo mejora el método SOM la pureza de las aleaciones de titanio? El poder de los tubos de electrolito sólido

- ¿Cómo afecta el aislamiento al diseño de los hornos de laboratorio? Optimice el rendimiento térmico y la seguridad

- ¿Cómo contribuye una etapa de calentamiento de alta precisión al secado y la cristalización de nanohojas de FAPbBr3?

- ¿Por qué se utilizan tubos de cuarzo de alta pureza en hornos de combustión? Desbloquee diagnósticos ópticos precisos y pureza

- ¿Cómo contribuye un horno de secado de laboratorio a la preparación de xerogeles de C@TiC/SiO2? Garantizar la integridad estructural

- ¿Por qué es necesario un sistema de bomba de vacío de alto rendimiento para las aleaciones AlV55? Garantice pureza y precisión de grado aeroespacial

- ¿Cuál es el valor técnico de usar controladores de temperatura PID digitales precisos? Mejora del análisis de propiedades cerámicas