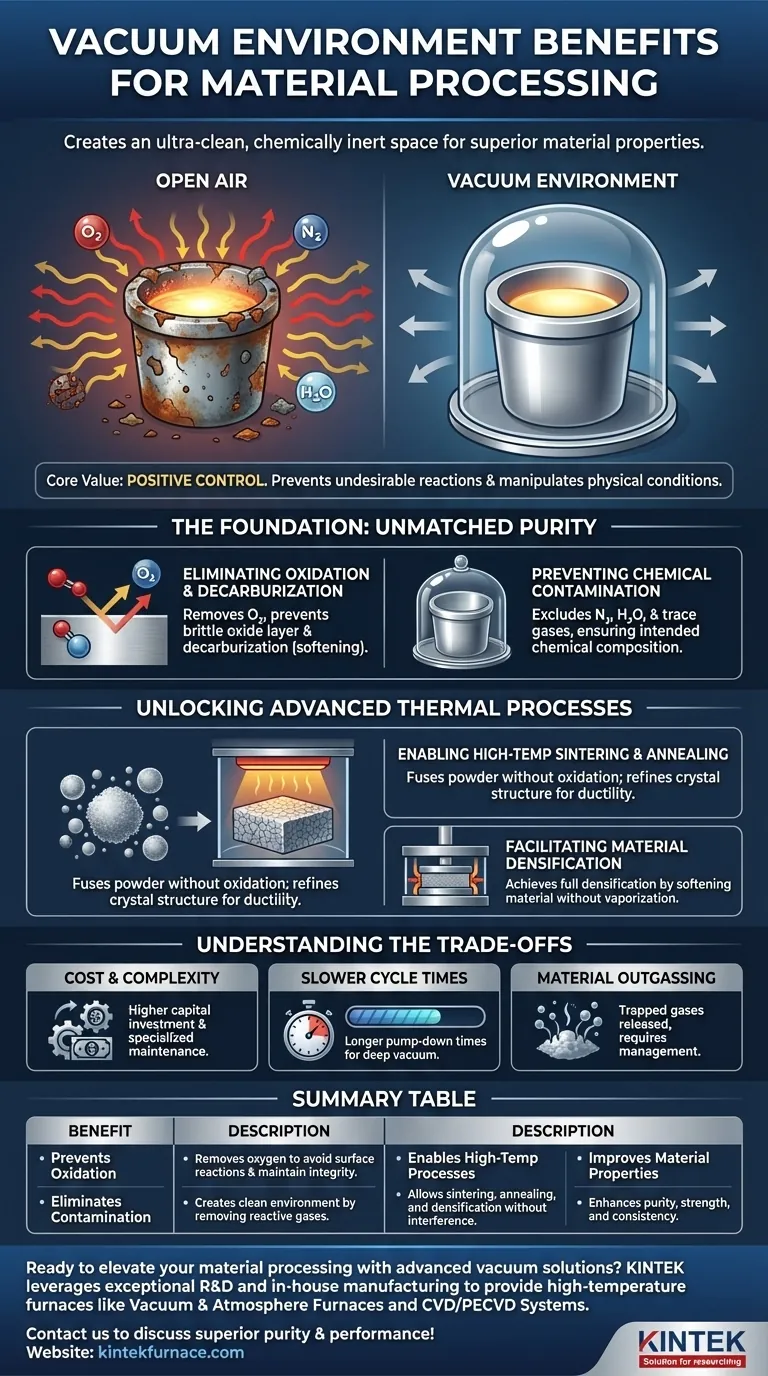

En esencia, un entorno de vacío beneficia al procesamiento de materiales al crear un espacio ultra limpio y químicamente inerte. Al eliminar el aire y otros gases atmosféricos, el vacío previene reacciones no deseadas como la oxidación y elimina fuentes de contaminación. Este control inigualable sobre el entorno de procesamiento es fundamental para lograr una alta pureza del material, mejorar sus propiedades físicas y permitir procesos de alta temperatura que serían imposibles al aire libre.

El valor central del vacío no es simplemente la ausencia de aire, sino el control positivo que otorga sobre el entorno del material. Este control permite a ingenieros y científicos prevenir reacciones químicas indeseables y manipular las condiciones físicas para producir materiales con pureza, resistencia y consistencia superiores.

La Base: Logrando una Pureza Inigualable

El beneficio más inmediato del vacío es la eliminación de gases reactivos que, de otro modo, comprometerían el material. Esto crea un entorno prístino análogo a una sala limpia estéril para sus componentes.

Eliminando la Oxidación y la Descarburación

A temperaturas elevadas, el oxígeno del aire reacciona agresivamente con la superficie de muchos materiales, un proceso llamado oxidación. Esto forma una capa de óxido frágil e indeseable.

Un horno de vacío elimina prácticamente todo el oxígeno, previniendo completamente esta reacción y preservando la superficie limpia y metálica del material. Para aleaciones con base de carbono, también previene la descarburación, la pérdida de carbono de la superficie, lo que de otro modo ablandaría el material.

Previniendo la Contaminación Química

El aire no es solo oxígeno. Contiene nitrógeno, vapor de agua y otros gases traza que pueden reaccionar o disolverse en un material durante el tratamiento térmico.

Esta contaminación puede alterar las propiedades fundamentales del material. Un vacío asegura que los únicos elementos presentes sean los del propio material, garantizando su composición química y pureza previstas.

Desbloqueando Procesos Térmicos Avanzados

Muchas técnicas modernas de síntesis y tratamiento de materiales solo son viables en vacío. La ausencia de presión atmosférica cambia fundamentalmente cómo se comportan los materiales a altas temperaturas.

Permitiendo la Sinterización y el Recocido a Altas Temperaturas

La sinterización es un proceso en el que los materiales en polvo se calientan para fusionarse en una masa sólida sin llegar a fundirse por completo. Al aire libre, esto causaría una oxidación masiva.

Un vacío proporciona el entorno limpio y de alta temperatura necesario para la sinterización, creando piezas densas y resistentes. También es ideal para el recocido, un tratamiento térmico que refina la estructura cristalina de un material para mejorar la ductilidad y reducir las tensiones internas.

Facilitando la Densificación de Materiales

Ciertos procesos, como el prensado en caliente, utilizan el vacío para lograr la densificación completa de un material. Bajo vacío, un material puede calentarse a temperaturas que lo harían vaporizar a presión atmosférica normal.

Esto permite que el material se ablande o se funda ligeramente, permitiendo que la presión aplicada elimine cualquier vacío restante. El resultado es un componente altamente denso y no poroso con propiedades mecánicas superiores.

Entendiendo las Compensaciones

Aunque potente, el procesamiento al vacío no es una solución universal. La decisión de usarlo requiere equilibrar sus distintas ventajas con las limitaciones prácticas.

El Costo y la Complejidad del Equipo

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativa. También requieren conocimientos especializados para su funcionamiento y mantenimiento regular para garantizar el rendimiento y la fiabilidad.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara hasta la presión objetivo puede añadir una duración significativa al ciclo de proceso general. Esto puede ser un cuello de botella en el rendimiento en entornos de fabricación de alto volumen.

Desgasificación de Materiales

Algunos materiales contienen naturalmente gases atrapados que se liberan cuando se colocan bajo vacío, un fenómeno llamado desgasificación. Esto puede contaminar el entorno de vacío e interferir con el proceso, requiriendo una gestión cuidadosa y, potencialmente, tiempos de bombeo más largos.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el entorno de procesamiento adecuado depende completamente de su objetivo final. El vacío es una herramienta potente cuando sus beneficios se alinean con sus requisitos específicos de material y rendimiento.

- Si su enfoque principal es la máxima pureza y rendimiento: El vacío es innegociable para aplicaciones en la industria aeroespacial, implantes médicos o semiconductores, donde la contaminación puede llevar a fallas catastróficas.

- Si su enfoque principal es la producción rentable de piezas complejas: La sinterización al vacío puede ser altamente eficiente, creando piezas casi netas con excelente resistencia y resistencia al desgaste, minimizando los residuos y el costoso mecanizado secundario.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: El vacío proporciona el entorno ideal y controlado para sintetizar nuevos materiales como nanomateriales o superconductores, asegurando la pureza y promoviendo la formación de cristales deseada.

En última instancia, el empleo de vacío le otorga un control preciso sobre el destino de su material, asegurando que cumpla con las especificaciones más exigentes.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar reacciones superficiales y mantener la integridad del material. |

| Elimina la Contaminación | Crea un ambiente limpio al eliminar gases reactivos como nitrógeno y vapor de agua. |

| Permite Procesos a Altas Temperaturas | Permite la sinterización, el recocido y la densificación sin interferencia atmosférica. |

| Mejora las Propiedades del Material | Mejora la pureza, la resistencia y la consistencia para aplicaciones exigentes. |

¿Listo para elevar el procesamiento de sus materiales con soluciones avanzadas de vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos ayudarle a lograr una pureza y rendimiento superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo