En resumen, el tratamiento térmico al vacío mejora la calidad del producto al crear un ambiente prístino y altamente controlado que es imposible de lograr al aire libre. Este proceso previene daños superficiales como la oxidación, asegura un calentamiento uniforme para minimizar el estrés interno, e incluso purifica el metal eliminando los gases atrapados, lo que resulta en componentes con un acabado, resistencia y fiabilidad superiores.

El valor central del tratamiento térmico al vacío no es simplemente calentar una pieza, sino mejorar fundamentalmente sus propiedades materiales. Al eliminar reacciones químicas y gradientes térmicos no deseados, el proceso entrega un producto final más limpio, más fuerte y dimensionalmente más preciso de lo que los métodos tradicionales pueden producir.

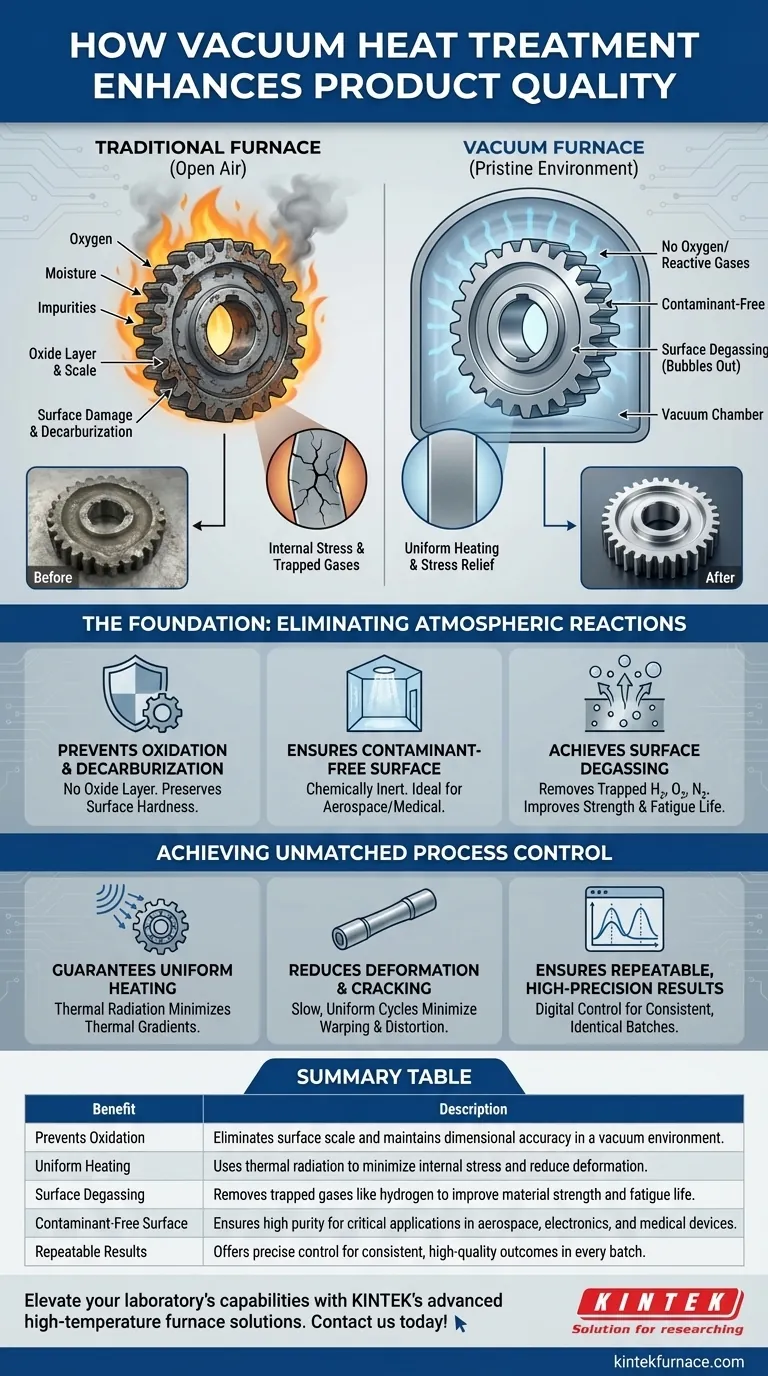

La Base: Eliminación de Reacciones Atmosféricas

La principal ventaja de un horno de vacío es la eliminación del aire y otros gases reactivos. Esto cambia fundamentalmente el resultado del proceso de tratamiento térmico.

Prevención de la Oxidación y Descarburación

En los hornos tradicionales, el oxígeno del aire reacciona con la superficie caliente del metal, formando una capa oscura y escamosa conocida como capa de óxido. Esto daña la pieza de varias maneras.

La oxidación provoca una pérdida de brillo metálico, aumenta la rugosidad de la superficie y reduce la precisión dimensional del componente. Un ambiente de vacío previene cualquier contacto con el oxígeno, asegurando que la pieza salga con una superficie brillante y limpia que a menudo no requiere limpieza ni mecanizado posterior al proceso.

De manera similar, el vacío previene la descarburación —la pérdida de carbono de la superficie de las aleaciones de acero— lo que preserva la dureza y resistencia al desgaste diseñadas del material.

Garantizar una Superficie Libre de Contaminantes

Más allá del oxígeno, la atmósfera contiene humedad y otras impurezas que pueden contaminar la pieza de trabajo. Un horno de vacío crea un ambiente químicamente inerte.

Esto es crítico para materiales de alta pureza utilizados en aeroespacial, electrónica y dispositivos médicos, donde incluso una contaminación superficial menor puede comprometer el rendimiento. El resultado es un componente con propiedades mecánicas, térmicas y eléctricas mejoradas.

Logro de la Desgasificación de la Superficie

El vacío no solo evita la entrada de gases; también extrae activamente los gases disueltos del propio metal.

Elementos como el hidrógeno, el oxígeno y el nitrógeno atrapados dentro de la estructura del material pueden causar fragilidad o provocar defectos. El ambiente de vacío "hierve" eficazmente estos gases, mejorando la plasticidad, resistencia y vida a la fatiga general del material.

Logro de un Control de Proceso Inigualable

Más allá de crear un ambiente limpio, los hornos de vacío ofrecen un nivel superior de control sobre el ciclo térmico, lo cual es esencial para obtener resultados consistentes y de alta calidad.

Garantizando un Calentamiento Uniforme

A altas temperaturas en un vacío, el calor se transfiere principalmente a través de la radiación térmica. Aunque más lento que la convección en el aire, este método es significativamente más uniforme.

Cada parte de la pieza de trabajo, independientemente de su geometría, se calienta a una velocidad muy uniforme. Esto minimiza los gradientes térmicos y las tensiones internas que crean.

Reducción de la Deformación y el Agrietamiento

Los ciclos de calentamiento y enfriamiento lentos y uniformes posibles en un horno de vacío reducen drásticamente el estrés térmico.

Esta es la clave para minimizar la deformación, la distorsión y el agrietamiento, especialmente en piezas con formas complejas o secciones delgadas. El producto terminado mantiene su geometría prevista con mucha mayor fidelidad.

Garantizando Resultados Repetibles y de Alta Precisión

Los hornos de vacío modernos, a menudo combinados con enfriadores de precisión, ofrecen control digital sobre la temperatura y la presión. Esto asegura que cada lote sea tratado con un perfil térmico idéntico.

Este alto grado de repetibilidad es vital para las industrias donde las piezas deben cumplir especificaciones estrictas en todo momento, eliminando las variaciones entre lotes comunes con métodos menos controlados.

Comprensión de las Ventajas y Desventajas

Si bien sus beneficios son significativos, el tratamiento térmico al vacío no es una solución universal. Implica consideraciones específicas que lo hacen ideal para algunas aplicaciones, pero menos práctico para otras.

Tiempos de Ciclo Más Lentos

La dependencia del calentamiento radiante, que proporciona una uniformidad excepcional, también significa que los tiempos de ciclo son generalmente más largos que en los hornos de atmósfera convencionales. Esto puede ser un factor limitante para la producción de muy alto volumen y bajo costo donde el rendimiento es el motor principal.

Mayor Inversión Inicial

Los hornos de vacío representan una inversión de capital significativa en comparación con los equipos tradicionales. El costo se sopesa con los beneficios de una mayor calidad, menores necesidades de posprocesamiento y la eliminación de los costos asociados con gases de proceso inflamables o caros como el hidrógeno o el argón.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el tratamiento térmico al vacío es una decisión estratégica basada en los requisitos de calidad específicos de su componente.

- Si su enfoque principal es el acabado superficial y la precisión dimensional: El tratamiento al vacío es la opción superior, ya que produce una pieza brillante y limpia que requiere poco o ningún mecanizado o limpieza secundaria.

- Si su enfoque principal es el rendimiento mecánico y la fiabilidad: La desgasificación y el enfriamiento uniforme proporcionados por el proceso de vacío producen una resistencia, tenacidad y vida a la fatiga superiores del material, críticas para aplicaciones de alto estrés.

- Si su enfoque principal es la consistencia del proceso para piezas de alta especificación: El control preciso y repetible de un horno de vacío garantiza que cada componente cumpla con las especificaciones exactas, lo que lo hace esencial para las industrias médica, aeroespacial y electrónica.

En última instancia, adoptar el tratamiento térmico al vacío es una inversión para lograr la mayor integridad y rendimiento posible del material para su producto final.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina la cascarilla superficial y mantiene la precisión dimensional en un ambiente de vacío. |

| Calentamiento Uniforme | Utiliza la radiación térmica para minimizar el estrés interno y reducir la deformación. |

| Desgasificación Superficial | Elimina los gases atrapados como el hidrógeno para mejorar la resistencia del material y la vida a la fatiga. |

| Superficie Libre de Contaminantes | Asegura una alta pureza para aplicaciones críticas en la industria aeroespacial, electrónica y dispositivos médicos. |

| Resultados Repetibles | Ofrece un control preciso para resultados consistentes y de alta calidad en cada lote. |

Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la calidad de su producto y lograr un rendimiento superior del material—¡contáctenos ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase